Перспективные конструкции увлажнителей воздуха на основе пористых вращающихся распылителей

В данной статье рассматриваются преимущества пористых вращающихся распылителей перед гидравлическими форсунками и вращающимися дисками, которые традиционно используются в современных устройствах для адиабатического увлажнения воздуха. Предлагаются схемные решения для некоторых типов увлажнительных аппаратов промышленного и бытового назначения на основе пористых вращающихся распылителей.

Перспективные конструкции увлажнителей воздуха на основе пористых вращающихся распылителей

В данной статье рассматриваются преимущества пористых вращающихся распылителей перед гидравлическими форсунками и вращающимися дисками, которые традиционно используются в современных устройствах для адиабатического увлажнения воздуха. Предлагаются схемные решения для некоторых типов увлажнительных аппаратов промышленного и бытового назначения на основе пористых вращающихся распылителей.

Дисперсность распыла в адиабатических увлажнителях воздуха

Требования ГОСТ 30494–96 [1] к параметрам микроклимата помещений жилых и общественных зданий ограничивают нижний предел допустимой относительной влажности в 30 %, что предполагает необходимость увлажнения воздуха в зимний период. В цехах предприятий бумажного, табачного, кожевенного производства, в типографиях и теплицах, где большой дефицит влаги, широко используются местные и централизованные увлажнительные установки большой производительности.

Задачи поддержания требуемого уровня влажности, а также сравнительный анализ современных систем для изотермического и адиабатического увлажнения воздуха приведены в [2, 3]. Анализ показывает, что из-за высокого потребления энергии (около 700 Вт на 1 кг влаги в час) гигиеничные, бесшумные и простые по конструкции паровые увлажнители заметно уступают на рынке менее энергоемким (40–70 Вт на 1 кг влаги в час) аппаратам распылительного типа. Кроме того, у последних процесс испарения сопровождается адиабатическим охлаждением воздуха. В отдельных случаях это позволяет одновременно с увлажнением проводить ассимиляцию теплоизбытков без использования искусственного холода.

В современных распылительных аппаратах (на основе гидравлических форсунок и вращающихся дисков) размер образующихся капель составляет 10–100 мкм, из которых до 90 % испаряется в пределах камеры орошения. Лишь незначительная часть наиболее крупных капель осаждается в поддоне, а мелкие капли, не успевшие испариться в камере, задерживаются в капле-уловителе.

Эффективность увлажнения в аппаратах распылительного типа существенно зависит от возможности регулирования тонкости и качества распыления, под которым понимают степень дисперсности факела капель. Ниже обсуждаются особенности механизма каплеобразования у дисков и форсунок, не позволяющие существенно увеличить степень регулируемости процесса распыления. Дорогостоящие системы пневматических сопловых распылителей (атомайзеры) в данной статье не рассматриваются.

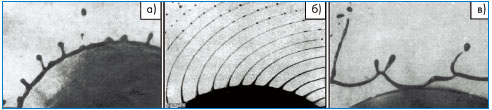

Наиболее высокие показатели монодисперсности имеют дисковые вращающиеся распылители. При разных соотношениях расхода и скорости вращения механизм каплеобразования и степень монодисперсности у них различны (рис. 1).

|

Рисунок 1. Режимы распыливания вращающимися гладкими дисками: а) режим жидкого валика; б) струйный; в) пленочный |

При малых расходах (до 0,1 л/ч) и небольшой скорости вращения (до 1 000 об/мин) распыление с кромки диска происходит в виде крупных «основных» монокапель (рис. 1а). Из-за низкой производительности этот режим практически не используется.

С увеличением скорости до 3 000 об/мин с кромки диска вытягиваются длинные струи, распадающиеся на более мелкие «вторичные» капли приблизительно одинакового размера (рис. 1б). Струйный режим более производителен (до 1,0 л/ч), но очень неустойчив. При ухудшении динамической балансировки (например, в результате известковых отложений), при нарушении сплошности течения по поверхности диска, при воздействии обдувающего потока воздуха и т. п. происходит срыв воды в виде пленки, разрушающейся на полидисперсную систему капель (рис. 1в).

По указанным причинам диапазон устойчивой работы дисков очень небольшой. Узок и капельный факел, что уменьшает время контакта воды с обрабатываемым воздухом. Увеличение количества дисков на оси электродвигателя увеличивает объемность факела и время контакта, но при этом существенно растет и стоимость увлажнителя.

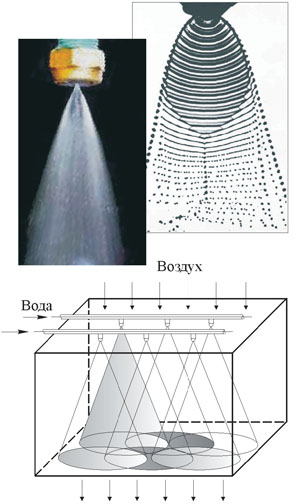

Механизм каплеобразования у гидравлических форсунок высокого давления основан на нерегулярном распаде пленки воды, формирующейся на выходе из сопла диаметром 0,15–0,2 мм. При этом образуется крайне полидисперсная система капель с большим содержанием крупных фракций (рис. 2). Регулирование производительности увлажнительной установки обычно достигается изменением количества попеременно включаемых форсунок и требует затрат на блок управления.

|

Рисунок 2. Картина разрушения водяной пленки на выходе из форсунки и формирование зон с пересечением факелов в камере орошения |

Получаемый на выходе из форсунок факел имеет форму полого конуса. При совместной работе нескольких распылителей неизбежно происходит пересечение факелов и столкновение капель друг с другом. В результате еще больше увеличивается полидисперсность распыла, в контактной камере образуются зоны с неодинаковыми показателями степени орошения. Все это дополнительно усложняет регулирование процесса увлажнения и снижает его эффективность.

Эксплуатация современных фор-сунок с малым размером сопла, подчас изготовленного с использованием лазерных технологий, требует применения деминерализованной воды для избежания его закупоривания солевыми отложениями.

Стоимость форсунок высокого давления и арматуры для подачи воды также высока. Это во многом объясняется требуемой прочностью всех элементов системы высокого давления. Несмотря на применение высокопрочных материалов, форсунки и различного рода управляющие элементы (клапаны, вентили и т. п.) часто изнашиваются и в процессе эксплуатации требуют замены. Запасные части стоят дорого. Монтаж систем высокого давления также дорог.

Особенности диспергирования пористыми вращающимися распылителями

Экспериментальными исследованиями [4] установлено, что пористыми вращающимися распылителями реализуется принципиально иной механизм образования капель – формирование тонких струй или капель на зернах поверхности распылителя при ламинарном подводе жидкости к центрам каплеобразования.

|

Рисунок 3. Каплеобразование на распылительной поверхности пористых вращающихся распылителей: а) при смачивании; б) при несмачивании |

Принципиальная схема пористых вращающихся распылителей – это вращающийся на оси электродвигателя полый пористый цилиндр из зернистого материала, к внутренней поверхности которого равномерно подается жидкость (рис. 3). Под действием центробежной силы жидкость фильтруется через капиллярно-пористую стенку цилиндра и в виде струй или капель сбрасывается с зерен на его внешней (распыливающей) поверхности.

При смачивании каплеобразование происходит на поверхности одноразмерных зерен пористого материала. При несмачивании отдельные капли формируются из коротких ламинарных струек, вытягивающихся из пор на рабочей поверхности распылителя, также одинаковых по своим размерам.

Одинаковые размеры зерен материала пористых вращающихся распылителей и равные условия формирования на них капель обеспечивают высокую степень монодисперсности распыла. При этом производительность одного такого распылителя может просто регулироваться за счет изменения подачи жидкости в широких пределах от 0,1 до 1 000 л/ч без изменения качества распыливания.

Материалом для пористых вращающихся распылителей может служить пористая фильтрующая керамика, пористое стекло, металлокерамика и другие материалы, полученные формованием под высоким давлением из равномерной смеси связки и зерен заданного номера зернистости с последующим спеканием компонентов.

Наиболее дешевым, технологичным и универсальным является абразивный материал, в наибольшей степени отвечающий условиям использования в пористых вращающихся распылителях. Он обладает высокой пористостью, одноразмерным зерновым составом, прочен и химически стоек к агрессивным средам.

В качестве готовых диспергирующих элементов распылителей могут использоваться стандартные изделия из абразива, имеющие цилиндрическую и коническую форму.

Промышленностью выпускается более 800 типоразмеров абразивных кругов 20 номеров зернистости (от 50 до 400 мкм), различающихся лишь устройством их внутренней части и стоимостью.

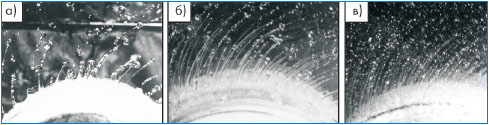

В работе пористых вращающихся распылителей из абразивного материала можно выделить три характерных режима распыления. Первый режим – пленочный, сравним с режимом «жидкого валика» у гладких дисков. Он реализуется при скоростях вращения 2–4 м/с, когда всю наружную поверхность абразива покрывает довольно толстая пленка жидкости. На возмущенных участках пленки вытягиваются отростки, от которых отделяются крупные капли, сопровождаемые мелкими каплями-сателлитами (рис. 4а).

|

||||||||||||||||||||||||||||||||||||||

|

Рисунок 4. Режимы распыливания у пористых вращающихся распылителей из абразивного материала: а) пленочный; б) струйный; в) струйно-капельный |

При увеличении скорости вращения распылителей (до 8–12 м/с) наступает режим струеобразования на зернах абразива, аналогичный таковому у гладких дисков (рис. 4б). Однако количество струй много больше, чем их образуется на кромке диска. К тому же диаметр струй и, соответственно, размеры образующихся капель становятся сравнимы с размерами зерен в абразиве. Так как гранулометрический состав зерен при производстве абразивных изделий практически монодисперсный, то и состав факела капель в струйном режиме у пористых вращающихся распылителей близок к монодис-персному. В результате при работе распылителя образуется объем-ный по высоте, однородный по составу и достаточно тонкий распыл (100–200 мкм).

При дальнейшем увеличении скорости вращения (до 20 м/с) достигается струйно-капельный режим с формированием на зернах тончайших коротких струй и отдельных капель (рис. 4в). Размеры образующихся капель становятся меньше размеров зерен (менее 50 мкм), монодисперс-ность факела увеличивается. По тонкости и качеству распыла работа пористых вращающихся распылителей в этом режиме сравнима с работой пневматических атомайзеров. Распылитель способен максимально интенсифицировать процесс испарения и позволяет с высокой эффективностью проводить процесс адиабатического увлажнения воздуха. Однако подойти к этому режиму достаточно сложно, т. к. необходима частота вращения распылителя более 3 000–5 000 об/мин.

|

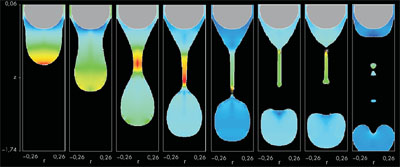

Рисунок 5. (подробнее) Компьютерное моделирование формирования «основной» капли и капель-сателлитов при каплеобразовании на сферическом зерне пористого вращающегося распылителя в капельном режиме распыления |

При скоростях вращения свыше 20 м/с (7 000–10 000 об/мин) возможно достижение практически монодисперсного капельного режима, когда на каждом зерне формируется и отрывается не струя, а отдельная капля. На рис. 5 представлена компьютерная модель образования капли на сферическом зерне пористых вращающихся распылителей в этом режиме работы. Из рисунка видно, что при естественном каплеобразовании на зерне (без наложения искусственных регулярных возмущений на натекающую жидкость) получить абсолютно монодисперсные капли невозможно. Процесс отрыва капли всегда сопровождается образованием нескольких мелких капель-сателлитов, увеличивающих степень полидисперсности конечного факела распыла.

Некоторые перспективные конструкции увлажнителей воздуха на основе пористых вращающихся распылителей

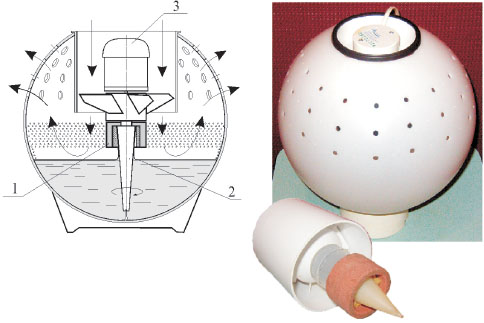

Схема предлагаемого бытового увлажнителя с пористыми вращающимися распылителями из абразивного материала показана на рис. 6. Воздух помещения протягивается вентилятором (3) через дождевое пространство из микрокапель, образованных пористым вращающимся распылителем (1), увлажняется и выходит обратно в помещение через отверстия перфорации на верхней полусфере корпуса.

|

Рисунок 6. Схема конструкции и общий вид бытового увлажнителя воздуха на основе пористых вращающихся распылителей из абразивного материала |

Вода к распылителям поднимается по поверхности смачиваемого конуса (2) под действием центробежной силы и силы поверхностного натяжения. Проходя через слой дополнительного пористого материала (например, поролона или фильтровальной бумаги) вода очищается от загрязнений и равномерно распределяется по внутренней поверхности пористых вращающихся распылителей, затем фильтруется через пористую стенку распылителя (1) и каплями сбрасывается с зерен на его внешней поверхности.

Конструкция отличается простотой и небольшой стоимостью, которая не превышает цены наиболее дешевых паровых бытовых увлажнителей воздуха, представленных на современном рынке.

В работе [5] обсуждаются результаты испытаний предлагаемой конструкции. В таблице даны основные технические характеристики опытного образца и дискового увлажнителя «Бриз», выпускавшегося отечественной промышленностью.

Из таблицы видно, что основные рабочие характеристики предлагаемой конструкции бытового увлажнителя воздуха превосходят показатели увлажнителя «Бриз», а также целого ряда известных отечественных и зарубежных конструкций распылительного типа. Использование пористых вращающихся распылителей в качестве распылительного устройства увлажнителей позволяет интенсифицировать процесс тепловлагообмена и повысить основные характеристики аппаратов (В = 1,8 – 4,5; Gв = 90–100 кг/ч).

При работе предлагаемого увлажнителя отсутствует шум низкого тона, характерный для высокоскоростного потока воды и воздуха в выводящем канале «Бриза», т. к. скорость в сечении дождевого пространства образца с пористыми вращающимися распылителями составляет менее 0,7 м/с. Также практически отсутствует вынос мелких капель из аппарата.

|

Рисунок 7. Схема увлажнителя воздуха с погружным пористым вращающимся распылителем |

На рис. 7 представлена принципиальная конструкция увлажнителя воздуха с «погружным» пористым вращающемся распылителем. В качестве материала распылителя здесь используется абразивный круг (1) типа ЧК (чаша коническая). В этой схеме вода смачивает и распыляется только с внешней поверхности распылителя, а не фильтруется через толщу его пористой стенки. Такое решение позволяет избежать засорения пор абразивного материала при длительном использовании рециркуляционной воды.

Появление на рынке конструкций канальных вентиляторов, развивающих скорость вращения крыльчатки до 2 500 об/мин, позволяет использовать их комбинацию с пористыми вращающимися распылителями для конструирования увлажнительных секций подвесных или настенных приточных камер. На рис. 8 показана возможная схема такого увлажнителя.

|

Рисунок 8. Схема секции увлажнения с пористым вращающимся распылителем и канальным вентилятором |

Рис. 9 иллюстрирует пример использования многоярусного комбинированного распылителя для аппарата системы доувлажнения воздуха производственных помещений. В устройстве в виде круг-лой колонны с тангенциальным патрубком (6) для входа воздуха можно проводить глубокое увлажнение за счет создания высокого объемного факела мелкодисперс-ных капель. Такой факел образуется в результате работы распылителя (1) в виде пакета из абразивных кругов типа ЧЦ (чаши цилиндрические), защищенных от засорения прокладками из фильтровальной бумаги (2). Вода в распылителях поднимается из бака с помощью винтового погружного насоса (5), а вращающегося на валу скоростного электродвигателя (4) центробежного вентилятора (3). Подобная конструкция может иметь высокий коэффициент орошения и производительность по воздуху.

|

Рисунок 9. Схема аппарата для доувлажнения воздуха промышленных помещений |

В заключении необходимо отметить большие перспективы по использованию пористых вращающихся распылителей из абразивных материалов в технике пылегазоочистки.

Известно, что для высокопроизводительных распылительных скрубберов на основе форсунок или дисков характерен значительный вынос микрокапель химически активных продуктов, приводящий к загрязнению окружающей среды. Для его снижения устанавливают дополнительные каплеуловители, существенно увеличивающие сопротивление газовоздушного тракта. Снижение же скорости газа до значений, исключающих унос мелких фракций, приводит к резкому уменьшению производительности аппаратов по сплошной фазе.

Применение скрубберов на основе пористых вращающихся распылителей, обеспечивающих монодисперсный регулируемый распыл жидкостей, позволит существенно снизить потери продукта, уменьшить стоимости вспомогательных процессов и оборудования, а также минимизировать ущерб, наносимый окружающей среде.

Литература

1. ГОСТ 30494–96. Межгосударственный стандарт. Здания жилые и общественные. Параметры микроклимата в помещениях. – Госстрой России; ГУП ЦПП, 1999.

2. Вишневский Е. П. Кондиционирование воздуха – увлажнение. Аргументация необходимости увлажнения воздуха и оценка дефицита влаги // С.О.К. – 2003. – № 10.

3. Вишневский Е. П. Сравнительный анализ систем адиабатического увлажнения воздуха // С.О.К. – 2004. – № 8.

4. Сафиуллин Р. Г., Николаев Н. А., Посохин В. Н., Колесник А. А. Диспергирование жидкости пористыми вращающимися распылителями. Модели каплеобразования. – Казань, 2004.

5. Сафиуллин Р. Г. Бытовой увлажнитель воздуха с пористым вращающимся распылителем // Качество внутреннего воздуха и окружающей среды: Материалы III Международной НТК 14–17 сентября 2004. – Волгоград : ВолгГАСУ, 2004.

Книги автора: Аэродинамика вентиляции

Статья опубликована в журнале “АВОК” за №3'2006

Подписка на журналы