Энергосбережение на промышленном предприятии в условиях кризиса

Energy Saving at an Industrial Enterprise in the Crisis Conditions

A.S. Ekimov, Electrical Engineer at LLC Nissan Manufacturing RUS

E.V. Erofeyeva, Executive Director at LLC RosEnergoAudit

Keywords: industrial enterprise, energy intensity of production, planning system, energy use monitoring

The question of energy efficiency improvement for any industrial enterprise operating in Russia and abroad has the top priority. They become especially important during crisis situations in the economy. We are offering our readers to learn about the experience of LLC Nissan Manufacturing RUS, engaged in continuous search for possibilities to reduce the energy intensity of production.

Для любого промышленного предприятия, работающего как в России, так и за рубежом, вопросы повышения энергетической эффективности стоят на первом месте. Особенно актуальными они становятся во время кризисных ситуаций в экономике. Предлагаем ознакомиться с опытом ООО «Ниссан Мэнуфэкчуринг РУС», где непрерывно ведется поиск возможностей по снижению энергоемкости производства.

Энергосбережение на промышленном предприятии в условиях кризиса

Для любого промышленного предприятия, работающего как в России, так и за рубежом, вопросы повышения энергетической эффективности стоят на первом месте. Особенно актуальными они становятся во время кризисных ситуаций в экономике. Предлагаем ознакомиться с опытом ООО «Ниссан Мэнуфэкчуринг РУС», где непрерывно ведется поиск возможностей по снижению энергоемкости производства.

Цель – сокращение энергоемкости производства автомобиля

До середины 2015 года предприятие успешно выполняло поставленные корпоративные цели. Но дальнейшая реализация программы по энергосбережению вызывало сомнение, объясняющееся рядом факторов. С одной стороны, предприятие является относительно новым, построенным с использованием современных технологий. Потенциал энергосбережения достаточно ограничен и постепенно исчерпывался ввиду деятельности по энергосбережению предыдущих лет. С другой стороны, существенное сокращение покупательской способности населения в связи с возникшим кризисом привело к сокращению объема производства и переходу предприятия с трехсменного режима работы (2014 год) на двухсменный (2015 год), а затем и на односменный (2016 год).

Энергоэффективность и экология производства всегда являлись одним из стратегических приоритетов деятельности корпорации Nissan. В 2010 году для всех предприятий корпорации были установлены цели по сокращению к 2016 году энергопотребления на 17 % в расчете на один автомобиль (около 3,5 % в год). Петербургский филиал корпорации, ООО «Ниссан Мэнуфэкчуринг РУС», работающий с лета 2009 года, также осуществляет непрерывную деятельность по выявлению потенциала энергосбережения и повышению энергетической эффективности производства. |

Непростая экономическая ситуация мобилизовала предприятие. Важнейшим, концептуальным подходом в противостоянии нестабильной экономике стал подход, заключающийся не в накоплении аргументов в пользу оправдания «почему не получается», а исключительно в поиске путей и новых возможностей выхода из сложившейся ситуации.

Для того чтобы в условиях кризиса оставаться прибыльным и при этом конкурентоспособным на рынке, любому предприятию особенно важно контролировать стоимость производимой продукции. Основным показателем стоимости произведенной продукции на заводе Nissan является себестоимость производства автомобиля (cost per unit – CPU). Именно на ее снижение и был сделан акцент. Руководством предприятия была поставлена задача по сокращению CPU к концу 2016 года на 12 % (!) по сравнению с 2015 годом. Поскольку затраты не энергоресурсы являются составным элементом общих затрат, соответственно, требовалось обеспечить сокращение энергоемкости производства автомобиля на 12 %.

Столь амбициозная цель стала серьезной задачей для предприятия. В первую очередь это связано с тем, что данная задача относится к категории так называемых «слепых целей» (blind task). На этапе ее постановки у сотрудников предприятия отсутствовало четкое понимание действий по достижению столь существенного сокращения. Становилось ясно, что существующая на предприятии система управления энергопотреблением и модель энергосбережения требует пересмотра и привлечения к данному процессу новых ресурсов (опыта сотрудников производства, инженерных отделов и сотрудников отдела технического обслуживания – ОТО).

|

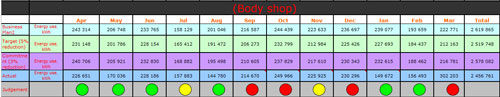

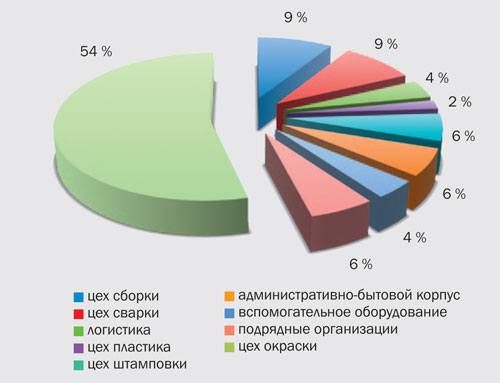

Рисунок 1. Доля электропотребления подразделений завода NMGR в общем объеме электропотребления |

Совершенствование системы планирования и контроля энергопотребления

Первым шагом на пути достижения поставленной цели стала корректировка и оптимизация системы планирования и контроля энергопотребления (см. справку).

| СПРАВКА |

Принципы планирования и контроля потребления ТЭР до 2016 года После ввода предприятия в эксплуатацию первоначальный принцип планирования энергопотребления был основан на привязке планового объема производства к нормативу удельного расхода энергоресурсов. Поскольку более 70 % затрат энергоресурсов составляет электрическая энергия, то размерность норматива измерялась в кВт•ч/авто. Далее планирование электропотребления по цехам осуществлялось на основе разбивки общего планового расхода на доли согласно структуре потребления (см. рис. 1). Доля электропотребления цехов, в свою очередь, определялась и корректировалась на основе статистических данных работы предприятия за предыдущие периоды (с учетом ежегодной оптимизации электропотребления). Контроль осуществлялся ежемесячно на основе суточных показаний приборов учета, установленных на вводных автоматического выключателя (АВ) главного распределительного щита (ГРЩ). (См. табл. 1.) |

Как правило, устанавливались две цели:

- Commitment – более мягкая цель – 3 %;

- Target – более жесткая – 5 %.

Выполнение обеих целей, Target и Commitment, в табл. 1 отмечается зеленым кружком, попадание в промежуток между Target и Commitment – желтым, а невыполнение обеих целей – красным.

В случае если потребление цеха месяц находилось в красном секторе или два месяца подряд в желтом, руководство цеха было обязано подать объяснительную записку о причинах недостижения плановых показателей и действиях по выходу из сложившейся ситуации.

Попадание в красный сектор зачастую объяснялось одной из двух причин: либо выпуском меньшего количества автомобилей, чем было запланировано (причиной являлся рынок), в результате энергоемкость возрастала и выходила за пределы цели; либо перевыпуском продукции, который также негативно влиял на выполнение цели.

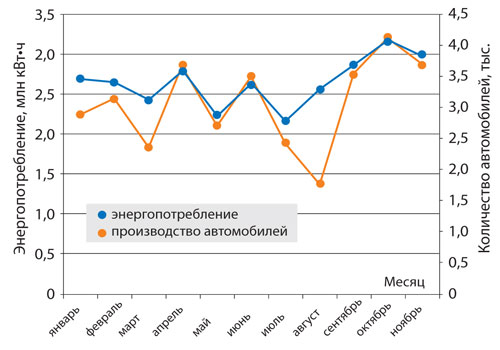

Проведенный анализ показал, что, несмотря на наличие зависимости энергопотребления от выпущенной продукции, она не дает требуемой точности планирования (рис. 2).

|

Рисунок 2. Зависимость энергопотребления от выпуска продукции за 2013 год: синий график – энергопотребление; розовый – производство автомобилей |

Дальнейший поиск факторов, обладающих большей корреляцией с энергопотреблением, чем объем производства, был основан на обработке накопившейся масштабной базы данных показаний приборов технического учета об энергопотреблении цехов за предыдущий период. В результате было выявлено следующее:

- абсолютной взаимосвязи электропотребления и объема производства автомобилей в день нет;

- сезонный фактор не влияет на электропотребление подразделений предприятия;

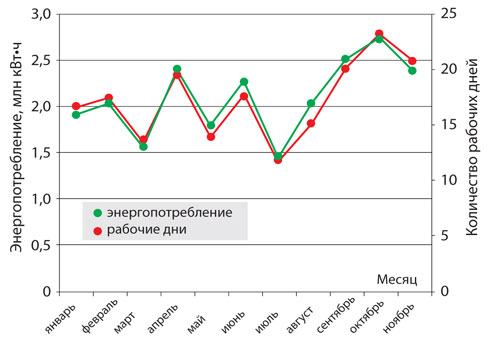

- наиболее существенным фактором, влияющим на объем электропотребления, являются характеристики дня (рабочий или выходной) (рис. 3).

В соответствии со сделанными выводами предприятие изменило принципы планирования энергопотребления и вплоть до 2016 года ориентировалось на рабочие/выходные дни.

|

Рисунок 3. Зависимость энергопотребления от количества рабочих дней в 2013 году: синий график – количество рабочих дней; розовый – энергопотребление |

Для обеспечения задачи по столь существенному сокращению энергопотребления (на 12 %) ни одной из упомянутых систем планирования и контроля было недостаточно. Требовалось выявить и детализировать факторы, влияющие на энергопотребление каждого цеха, и разработать такую систему, которая позволяла бы ими управлять.

Разработка нормативов электропотребления каждого цеха

Первым этапом формирования требуемой системы стала разработка нормативов электропотребления каждого цеха предприятия.

К моменту создания нормативов (начало 2016 финансового года) сложились следующие условия:

- односменный режим работы предприятия;

- разветвленная система технического учета электрической электроэнергии (охватывает 278 точек при наличии 16 ГРЩ и суммарной мощности завода 19,6 МВт);

- окончательно внедрена автоматизированная система оперативно-диспетчерского управления EMCS (от компании Schneider Electric). Система предназначена для автоматического сбора и обработки информации о режимах работы сети и отображения состояния в виде анимированных мнемосхем. Система также обеспечивает возможность дистанционного управления (включение/отключение) коммутационными аппаратами;

- на базе системы EMSC разработана система отчетов, фиксирующих потребление электроэнергии в поминутном, почасовом и посуточном режимах.

Далее обработкой информации занималась специально созданная команда специалистов каждого цеха, состоящая из сотрудника производства, инженерного отдела и сотрудника ОТО. Анализ собранной базы данных потребления позволил выявить постоянные (FIX) и переменные (VAR) составляющие электропотребления каждого цеха. Необходимо отметить, что без наличия разветвленной системы технического учета было бы невозможно собрать и систематизировать столь масштабный пласт данных.

В зависимости от количества выпущенной продукции и количества рабочих/нерабочих дней была разработана формула нормативного потребления электроэнергии по каждому цеху в сутки/неделю/месяц:

![]() , (1)

, (1)

где MonthTARGET – нормативный план электропотребления цеха за месяц, кВт•ч;

Plan – количество произведенной продукции цеха, ед.;

VAR – норматив переменного электропотребления (потребление электроэнергии технологическим оборудованием, задействованным непосредственно в производстве), кВт•ч/ед.;

Productdays – количество рабочих дней, ед.;

FIXpd– норматив постоянного электропотребления цеха в рабочие дни (потребление электроэнергии оборудованием, не задействованным непосредственно в процессе производства в рабочие дни), кВт•ч;

NSaturday – количество субботних дней (нет производства, но проводятся работы по техническому обслуживанию, наладка оборудования и испытания), ед.;

NSunday – количество воскресных дней (здесь также учитывается количество праздничных дней), ед.;

FIXSa, FIXSu – норматив постоянного электропотребления цеха в субботние и воскресные/праздничные дни соответственно, кВт•ч.

Разработанная формула объединила и усовершенствовала оба устаревших метода планирования: ориентацию на производственный план и учет рабочего/нерабочего дня. Кроме того, в зависимости от специфики конкретного цеха формула несколько меняет вид. На ее основе предприятие стало не только более точно планировать энергопотребление цехов, но и осуществлять ежедневный контроль, что позволило в максимально короткие сроки обнаруживать отклонение энергопотребления от заданных параметров и далее выявлять причины сложившейся ситуации.

Так, ежедневно после окончания смены на основании информации о фактически выпущенном количестве продукции рассчитывается нормативный план электропотребления для каждого цеха за оконченный день (сколько цех должен был потребить при произведенном объеме продукции). Таким образом, анализируемый нормативный план по энергопотреблению цеха более не привязывается к планируемому количеству выпущенной продукции, а формируется на основании факта.

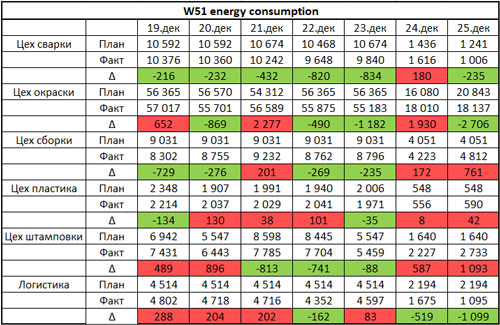

Пример систематизации данных по нормативному и фактическому расходу электроэнергии за сутки, исходя из фактически произведенного объема продукции по цехам, приведен в табл. 2.

| Таблица 2 Суточное потребление электроэнергии по цехам, кВт•ч* |

|

|

|

* Target – нормативный расход электроэнергии, определенный исходя из фактически произведенного объема производства в указанный день; Act – фактический расход электроэнергии цеха. Зеленым цветом выделена экономия, красным – перерасход |

Беззатратные мероприятия по снижению энергопотребления

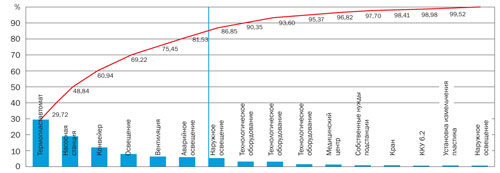

Параллельно с разработкой формулы созданная в каждом цехе команда разрабатывала и внедряла энергосберегающие мероприятия. При этом ранее имевший место принцип хаотичного выбора объектов для экономии был заменен на более системный подход, основанный на построенных для каждого цеха диаграммах Парето для рабочего и нерабочего времени. Диаграммы выявляют объекты, в наибольшей степени влияющие на энергопотребление цеха, и, соответственно, показывают их приоритетность для поиска потенциала энергосбережения.

Например, в цехе пластика к потребителям, затрачивающим 80 % электроэнергии, относятся (рис. 4) термопластавтомат (ТПА), насосная станция, конвейер, освещение, вентиляция и аварийное освещение. Именно они являются объектами пристального внимания сотрудников цеха. Для каждого такого потребителя строятся почасовые (а если требуется, и поминутные) графики и выполняется глубокий анализ его работы на основе технологических карт, паспортов на оборудование, режима работы цеха и просто здравого смысла.

|

Рисунок 4. Диаграмма Парето: энергопотребление цеха пластика в рабочее время |

Оптимизация работы насосной станции

Детальный анализ эксплуатации насосной станции показал, что имеются дополнительные возможности оптимизации ее работы без нарушения технологического регламента.

Первоначальный (проектный) алгоритм работы системы оборотного водоснабжения (СОВ), состоящей из двух насосных групп – контура потребителей и контура градирни, – а также вентиляторов градирни, предусматривал, что при включении запускаются обе насосные группы с целью поддержания требуемого давления в системе, а вентиляторы градирни начинают работать только в том случае, если температура воды превышает заданную уставку.

При более глубоком анализе выяснилось, что при температуре воды ниже уставки также отсутствует необходимость работы насосной группы контура градирни. При запуске оборудования (начало рабочей смены) температура достигает уставки только через 1,5 ч, а при отключении насосной группы за 1,5 ч до окончания рабочей смены температура воды не успевает достичь уставки. Таким образом, в течение восьмичасовой смены появляется возможность отключения насосной группы контура градирни на три часа. Экономия в месяц достигает 990 кВт•ч.

Оптимизация системы внутреннего освещения цеха

Согласно принципу Парето, 20 % потребителей потребляют 80 % электроэнергии, а остальные 80 % потребителей потребляют 20 % электроэнергии. Принцип позволяет отделить важные факторы и важных потребителей от малозначимых и несущественных.

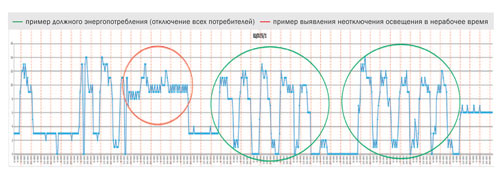

В качестве другого примера можно привести оптимизацию работы системы внутреннего освещения цеха пластика. Банальное неотключение освещения приводит к энергорасточительности и финансовым потерям (рис. 5).

|

Рисунок 5. Часовой график потребления щита освещения ЩО25/1 за две недели. Зеленым овалом выделен пример должного энергопотребления – отключение всех потребителей, красным – пример выявления неотключения освещения в нерабочее время |

Безусловно, не требуется иметь столь разветвленную систему технического учета, чтобы выявить невыключенное освещение, однако оценить размер потерь и поставить жесткие ежедневные цели для цехов и требовать их выполнения, предоставляя ежедневные данные о потреблении, можно только при наличии системы учета и методики постановки целей.

Как показала практика, внедрение организационных, так называемых беззатратных мероприятий и вовремя принятое управленческое решение нередко оказываются более эффективными, чем внедрение проектов, требующих больших инвестиций и времени. Тем не менее для некоторых систем невозможно добиться снижения энергопотребления без модернизации.

Быстрое выявление мест и причин перерасхода электроэнергии позволяет предотвращать неэффективное энергоиспользование в продолжительном периоде. Обновленная система планирования и контроля доказала свою эффективность. Развернутый мониторинг, детализированный контроль и дальнейшая оптимизация энергопотребления позволяют пересматривать в сторону сокращения составляющие VAR и FIX в формулах расчета нормативного энергопотребления. Так, в случае внедрения энергосберегающих мероприятий формула нормативного энергопотребления цеха корректируется, и в следующем месяце цех уже использует уточненную формулу.

Если для планирования нормативного энергопотребления цеха на год по месяцам используются базовые, исходные величины VAR и FIX (формула 2), то контроль энергопотребления по месяцам осуществляется уже на основе ежемесячно уточняемых величин VARn и FIXn, сокращяемых после внедрения энергосберегающих мероприятий (формулы 3):

![]() ; (2)

; (2)

![]() , (3)

, (3)

![]() ,

,

![]() ,

,

![]() .

.

Оценка общей эффективности деятельности предприятия по сокращению энергозатрат определяется путем соотношения размера фактически потребленного объема электроэнергии в месяц (формула 3) и планового нормативного энергопотребления, определенного на основе фактически произведенного объема продукции (MonthFACTbase), (формула 4)

![]() . (4)

. (4)

Применяемая обновленная система планирования и контроля энергопотребления показала высокую результативность (табл. 3), и цель по сокращению энергопотребления на 12 % к концу 2016 финансового года (март) была достигнута. Предприятие получило реальный инструмент точного планирования и контроля электропотребления каждого из цехов и, соответственно, предприятия в целом.

| Таблица 3 Динамика сокращения затрат на электропотребление по сравнению с расчетно-нормативной величиной |

||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||

* Экономия (%) определялась как (FACTbase – FACTn) / FACTbase |

Основы формирования энергосберегающих мероприятий

Эффективное планирование и контроль являются основополагающими, но не единственными инструментами, обеспечивающими стабильное сокращение энергопотребления в долгосрочной перспективе. Формирование энергосберегающих мероприятий на заводе базируется на следующих положениях и инструментах:

- Поиск энергосберегающих мероприятий осуществляется согласно принципу Парето, т. е. прежде всего для наиболее крупных потребителей каждого подразделения.

- Активное использование системы обмена лучшими практиками. Не реже одного раза в квартал в качестве обмена опытом на «Ниссан РУС» с других предприятий корпорации направляется перечень лучших практик. Затем составляется «Лист проверки внедрения лучших практик», в котором указывается статус рекомендуемого мероприятия: «уже внедрено», «неприменимо» или «в разработке».

- Проведение внутренних энергетических аудитов технологических процессов – внедрение системы «Ниссан – энергосервисное сотрудничество» (Nissan Energy Service Collaboration, NESCO). Поскольку, как и на большинстве промышленных предприятий, на «Ниссан РУС» более 70 % общего энергопотребления приходится на технологические процессы, в 2015 году на заводе внедрена система NESCO. Предварительно обученная в головном офисе корпорации группа специалистов ежегодно проводит диагностические аудиты технологических участков с целью выявления путей оптимизации режимов работы оборудования, обеспечивающих сокращение энергопотребления.

В качестве примера можно привести результаты аудита работы Sealing Oven (печь запекания герметика). Согласно производственному регламенту, вентиляторы печи должны работать в течение всего производственного процесса, а также после отключения горелок до достижения температуры в печи ниже 50 °С. При этом вентиляторы работали круглосуточно и отключались только на время выходных. NESCO-аудит показал, что фактическое остывание печи до температуры ниже 50 °С происходит через 1,5 часа после отключения горелки. Таким образом, изменение алгоритма работы вентиляторов печи позволило сократить до 150 000 кВт•ч в год.

В заключение отметим, что, делая акцент на крупных энергопотребителях, завод в то же время активно использует концепцию «в энергосбережении мелочей не бывает», согласно которой пристальное внимание также уделяется так называемым малым потребителям. Например, в качестве меры, стимулирующей персонал к энергосбережению, в столовой предприятия показывается видеоролик, демонстрирующий способы экономии энергоресурсов: если вы без груза, пользуйтесь не лифтом, а лестницей; если остались работать после рабочего дня, отключив общий свет, включите настольную лампу и т. д.).

Статья опубликована в журнале “Энергосбережение” за №5'2017

Статьи по теме

Подписка на журналы