Теплогенераторы для автономного теплоснабжения на твердом топливе

Solid Fuel Heat Generators for Autonomous Heat Supply

P. A. Havanov, Professor, Doctor of Engineering, Scientific Research Institution "Moscow State Construction University"

A. S. Chulenev, Assistant, Engineer, Scientific Research Institution "Moscow State Construction University"

Keywords: solid fuel, autonomous heat supply, heat generator, furnace, fire bar

An alternative to solid fuel for Russian consumers who need autonomous heat supply is almost always solid fuel. The article looks at boilers operating on different types of solid fuel - all types of coal, peat, wood, pellets, different types of briquettes and production waste.

The national industry does not produce low-power fully-mechanized autonomous boilers operating on solid fuel. Foreign manufacturers widely advertise low-power boilers (including up to 100 kW) with complete or partial mechanization of processes, designed only for high quality fuel, produced and supplied according to the corresponding EU standard. And even in this case the price of equipment is an order higher than of the similar equipment operating on natural gas or liquid fuel.

Для российских потребителей, нуждающихся в автономном теплоснабжении, альтернативой природному газу практически повсеместно является твердое топливо. В статье рассмотрены котлы, работающие на различном твердом топливе – все виды углей, торф, дрова, пеллеты, различные виды брикетов и отходов производств.

Отечественная промышленность не выпускаются полностью механизированные автономные котлы малой мощности на твердом топливе. Зарубежные производители, широко рекламируя котлы малой мощности (в том числе до 100 кВт) с полной или частичной механизацией процессов, выпускают их только для высококачественного топлива, производимого и поставляемого по соответствующим стандартам ЕС. И даже в этом случае цена оборудования оказывается на порядок выше аналогичного на природном газе или жидком топливе.

Теплогенераторы для автономного теплоснабжения на твердом топливе

Формирование и развитие структуры малых населенных мест в значительной степени определяется техническими, социальными и экономическими возможностями населения. Нетрудно видеть, что наиболее динамично развиваются населенные пункты, где осуществлена газификация, позволяющая рационально и экономически эффективно решить массу задач как инженерной, так и социальной направленности. В то же время регионы, где вопросы ресурсо-, энергообеспечения населения не решаются на должном уровне, теряют потенциал и перспективы развития.

Для российских потребителей, нуждающихся в автономном теплоснабжении, альтернативой природному газу практически повсеместно является твердое топливо. Для его использования в теплогенераторе необходима организация процессов производства, доставки, хранения, топливоподачи, сжигания, золо- и шлакоудаления.

Перечисленные выше процессы во всех случаях использования твердого топлива (все виды углей, торф, дрова, пеллеты, различные виды брикетов и отходов производств) достаточно трудоемки, технически сложно реализуемы, особенно на котлах малой мощности – до 100 кВт, что существенно уменьшает возможности полной или даже частичной механизации процессов в них. Это во многом обусловило текущую ситуацию, при которой отечественной промышленностью не выпускаются полностью механизированные автономные котлы малой мощности на твердом топливе. Все производство, по сути, носит локальный характер и направлено на выпуск простейших котлов самостоятельной местной разработки, без какой-либо механизации перечисленных процессов для удовлетворения острого спроса со стороны населения, которое в значительной мере вынуждено удовлетворяться печным отоплением. Зарубежные производители, широко рекламируя котлы малой мощности (в том числе до 100 кВт) с полной или частичной механизацией процессов, выпускают их только для высококачественного топлива, производимого и поставляемого по соответствующим стандартам ЕС. И даже в этом случае цена оборудования оказывается на порядок выше аналогичного на природном газе или жидком топливе.

Сжигание кускового твердого топлива

Рассматривая общие принципы организации процессов сжигания кускового твердого топлива, следует отметить, что формирование слоя топлива на колосниках немеханизированных топок осуществляется при загрузке топлива и поддерживается периодической шуровкой и удалением золового остатка. Толщина слоя в первую очередь должна определяться такими показателями, как вид и размер кусков сжигаемого топлива, его влажность, способ подвода воздуха на горение, период работы теплогенератора без обслуживания и т. д. Горение твердого топлива в слое начинается с воспламенения летучих, выделяющихся при прогреве топлива. Наиболее низкой температурой воспламенения обладают дрова, торф, бурые угли, которые имеют большой выход летучих и в органической массе которых содержится наибольшее количество водорода.

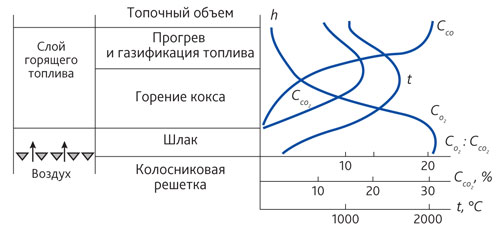

Физико-химические процессы горения топлива в «толстом» слое (рис. 1) формируют в слое топлива две зоны: окислительную и восстановительную.

|

Рисунок 1. Изменение состава и температуры газов по высоте «толстого» слоя |

На размеры окислительной зоны можно активно воздействовать изменением количества воздуха, подаваемого на горение под колосниковую решетку. Обычно размер окислительной зоны oоценивается в 2–3 линейных размера среднего куска топлива. В пределах этой зоны наиболее характерны реакции горения летучих, выделяющихся в основном на последних стадиях пирогенетического разложения и горения углерода кокса с образованием окиси (СО) и двуокиси (СО2) углерода.

Экспериментально подтверждено, что окись и двуокись углерода образуются одновременно. Количественное соотношение концентраций СО и СО2 в продуктах сгорания изменяется по толщине слоя и зависит от режимных параметров горения, и при температурах порядка 1300 °С их концентрации равны. При более высоких температурах соотношение смещается в сторону peaкции неполного окисления углерода до СО, и его концентрация может значительно превысить концентрацию СО2.

В восстановительной зоне преимущественно протекают процессы прогрева, подсушки топлива и бурного выделения летучих, идут химические реакции восстановления раскаленным углеродом двуокиси углерода и влаги воздуха, а также некоторой части влаги топлива. Реакции восстановления эндотермические, поэтому и газы, поднимающиеся в слое, охлаждаются до тех пор, пока температура их не становится столь низкой, что реакции практически прекращаются. Таким образом, восстановительная зона является активным поставщиком горючих газов: горючих летучих веществ, окиси углерода, водорода и других, поступающих в надслойное топочное пространство.

Увеличение толщины слоя топлива приводит к увеличению размеров восстановительной зоны и росту количества поступающих в топочный объем горючих газов. В таких условиях подвод воздуха в надслойное пространство, «острое дутье», является необходимым условием обеспечения эффективного сжигания топлива. В зависимости от толщины слоя и вида топлива в надслойном пространстве топки выделение тепла может составить до 50 % от общего тепловыделения и требовать в виде «острого дутья» до 45 % воздуха от теоретически необходимого на горение.

Таким образом, выбор рациональной толщины слоя для принятого вида топлива является важной характеристикой топочного процесса, определяющей конструктивное использование топки, режимы ее работы и теплотехническое совершенство, однако имеет смысл только для сортированного топлива.

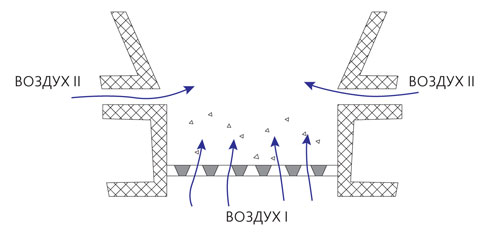

Простейшей слоевой топкой для сжигания твердого топлива в теплогенераторах децентрализованного теплоснабжения является топка с неподвижными горизонтальными колосниками (рис. 2).

|

Рисунок 2. Топка для сжигания твердого топлива на неподвижных горизонтальных колосниках слоя |

Рекомендуемая толщина слоя топлива в значительной мере будет зависеть и от разрежения в топке и наличия дутья, так как расход воздуха обратно пропорционален аэродинамическому сопротивлению слоя, возрастающему с увеличением его толщины.

Использование рядовых углей со значительным содержанием мелочи приводит к существенному уплотнению слоя. В результате происходят снижение расхода воздуха через слой, уменьшение окислительной и увеличение восстановительной зон, снижение температурного уровня в слое и увеличение потерь с химическим и механическим недожогом.

Рекомендации по толщине слоя целесообразны для топлив с неспекающимся шлаковым остатком. При температурах плавления золы ниже температур, развиваемых в слое, образуется жидкий шлак, стекающий вниз на более холодные слои шлака и колосниковую решетку. Это приводит к образованию уплотненной спекшейся массы, которая ограничивает подачу воздуха в слой и вызывает частичное прекращение горения. Образование спекшихся шлаков можно предотвратить снижением температуры в окислительной зоне слоя топлива, особенно для топлив с малым выходом летучих. Один из приемов снижения температуры в нижних слоях – уменьшение живого сечения колосников. Следует иметь в виду, что на процесс горения топлива в слое изменение живого сечения колосников от 50 до 20 % не оказывает влияния, так как аэродинамическое сопротивление колосников оказывается значительно ниже, чем слоя топлива. Желаемого изменения процесса горения можно достигнуть при использовании колосников с живым сечением для прохода воздуха 5–10 %. При такой конструкции колосников над поверхностью решетки до зон равномерного распределения воздуха по поперечному сечению слоя образуются участки с повышенным расходом воздуха и участки, в которые поступает незначительное количество воздуха (зоны между отверстиями и щелями колосников). Указанный прием позволяет уменьшить интенсивность горения и снизить температуру горения в нижних слоях.

При сжигании твердого топлива в слоях увеличенной толщины (более четырех-пяти средних линейных размеров куска) происходят увеличение восстановительной зоны и незначительное уменьшение окислительной, так как возрастает общее аэродинамическое сопротивление слоя и уменьшается расход воздуха через слой. Режим работы слоя приобретает некоторые черты, общие с процессами в газогенераторе, поэтому для обеспечения химической полноты сгорания необходимо предусматривать обязательную подачу вторичного воздуха в надслойное пространство, а также увеличение живого сечения колосниковой решетки.

Переход на рядовое топливо должен сопровождаться уменьшением периода работы теплогенератора без обслуживания.

При сжигании несортированных топлив с большим выходом летучих, спекающихся, многозольных и переувлажненных, значительно возрастает неравномерность работы колосниковой решетки, которая выражается в изменении основных ее показателей во времени.

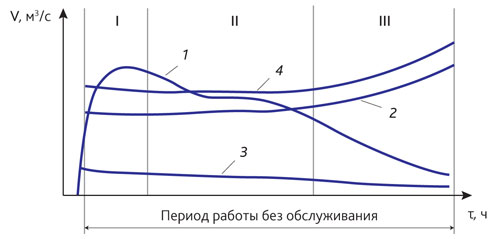

Для топок периодического обслуживания (длительного горения) с увеличенной толщиной слоя топлива можно выделить следующие периоды работы (рис. 3): I – подготовительные стадии прогрева слоя топлива выхода летучих и воспламенения; II – стабилизированного горения; III – выгорание кокса.

|

Рисунок 3. Изменение расхода воздуха в слоевой топке длительного горения: 1 – необходимое количество воздуха; 2 – фактические расход первичного воздуха; 3 – фактические расход вторичного воздуха; 4 – фактический полный расход воздуха |

I период. Потребность воздуха на горение возрастает до наибольших значений. Расход первичного воздуха через слой стабилизирован (несколько уменьшается в период бурного выхода летучих), количество подаваемого в слой воздуха меньше необходимого. Вторичный воздух, подаваемый в надслойное пространство, не компенсирует его недостатка. Этот период характеризуется максимальными абсолютными тепловыделениями в топке и несколько большими, чем в среднем за весь период работы топки, потерями от химической неполноты горения.

II период. Горение стабилизируется, происходят выгорание летучих на последних фазах их выделения и горение кокса в поверхностных слоях кусков. Недостаток подаваемого в слой первичного воздуха компенсируется вторичным воздухом, поступающим в надслойное пространство, где сгорают летучие и продукты неполного сгорания топлива, поступающие из восстановительной зоны слоя.

III период. Происходят выгорание кокса в глубинных слоях кусков, снижение потребности в воздухе. Уменьшение толщины слоя по мере выгорания топлива приводит к уменьшению аэродинамического сопротивления и росту расхода первичного воздуха. Расход вторичного воздуха незначительно уменьшается, так как уменьшается сопротивление слоя и незначительно уменьшается тяга в связи с понижением температуры уходящих газов. Топка работает со значительным избытком воздуха, а теплогенератор имеет повышенные потери теплоты с уходящими газами, чем в среднем за весь период работы.

Таким образом, неподвижная колосниковая решетка в топке длительного горения работает с большой неравномерностью во времени по теплопроизводительности и с неоптимальной подачей воздуха на горение.

Используя наклонные колосниковые решетки, установленные под углом 40–50° к горизонту, близким к углу естественного откоса, можно достичь определенного улучшения сжигания некоторых видов топлива. Такие топки по аналогии с более мощными называют шахтными. В зарубежных изданиях аналогичные топки как с одним наклонным колосником, так и с двумя симметричными получили название гравитационных.

Работа топки в большой степени зависит от соответствия угла наклона колосников углу естественного откоса топлива и шлака. Угол естественного откоса топлива, как правило, больше угла естественного откоса шлака (неспекшегося) и в большой степени зависит от размеров куска топлива, содержания мелочи, влажности, спекаемости кокса и т. д. В связи с этим за рубежом в таких топках рекомендуется сжигать только грохоченые кокс, полукокс и антрацит с минимальным содержанием мелочи и неспекающимся золовым остатком. В отечественной котельной технике шахтные топки с наклонными и наклонно-переталкивающими колосниками используются в котлах большей производительности для сжигания бурых углей, торфа и древесных отходов.

Одной из модификаций шахтной топки является топка с внутренним бункером и горизонтальным колосником (топки нижнего горения). Конструкция обеспечивает удовлетворительное сжигание малозольных видов топлива только с порошкообразным золовым остатком и небольшим содержанием мелочи в исходном топливе. Отличительная особенность шахтной топки с горизонтальным колосником – формирование слоя горящего топлива переменной толщины по площади колосниковой решетки. Причем наибольшая толщина слоя – в зоне поступления свежего топлива, где потоки первичного воздуха значительно ниже и, следовательно, увеличена восстановительная зона в слое. Частичного выравнивания подачи воздуха в слой переменной толщины можно достичь, используя колосниковую решетку с переменным в различных зонах живым сечением, в зоне толстых слоев до 25 %, в зоне выгорания кокса, в тонких слоях с живым сечением – 5 %.

Необходимо отметить, что для топочных устройств теплогенераторов желательна футеровка огнеупором или установка жаропрочных экранов в зоне горения у низкотемпературных поверхностей, что позволяет уменьшить потери от механического недожога в зонах переохлаждения слоя. Эти мероприятия незначительно снижают теплообмен в пределах слоя (~15–25 %), так как футеровка замещает собой слой твердого топлива, практически не участвующего в горении. Футеровка способствует интенсификации процесса горения в заключительных фазах и особенно желательна для трудновоспламеняющихся топлив (антрациты, кокс, полукокс и др.). Использование футеровки позволяет форсировать топочные процессы на 20–40 % и увеличивать тепловые напряжения зеркала горения. Применение футеровки снижает показатели полной готовности изделия и эксплуатационные показатели, так как требует установки футеровки у потребителя и периодической ее замены.

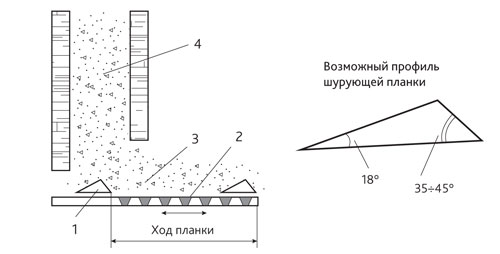

В номенклатуре теплогенераторов на твердом топливе, выпускаемых отечественной промышленностью для квартирного теплоснабжения, отсутствуют аппараты с механической топкой. При малых расходах топлива квартирными теплогенераторами минимально необходимой механизацией должны быть обеспечены подача топлива в топочное устройство из расходного топливного бункера, расчетный режим горения топлива, удаление золового остатка из топки в золовой бункер. Эту задачу попытались решить в Институте горючих ископаемых: для теплогенератора «Уголек» разработана топка с шурующей планкой (рис. 4), обеспечивающей механизированную подачу топлива в слой на неподвижную колосниковую решетку, удаление шлака и шуровку слоя. Основное достоинство топки с шурующей планкой – осуществление всех операций топочного процесса с помощью одного механизма. Шурующая планка 2, приводимая в движение электродвигателем через редуктор и механизм привода, осуществляет возвратно-поступательное перемещение по неподвижным колосникам. Топливо из бункера 4 захватывается планкой и подается под горящий слой 3. При поступательном движении шурующей планки топливо захватывается, перемещается по неподвижным колосникам и смешивается с горящими кусками – осуществляется шуровка слоя; в крайнем положении планки шлак сбрасывается в золовой ящик. При возвратном движении планки осуществляется только шуровка слоя. Продолжительность цикла движения планки определяется видом топлива, тепловой нагрузкой топки и длиной колосниковой решетки. Обеспечение оптимальных параметров указанных процессов достигается подбором профиля шурующей планки, один из которых представлен на рис. 4.

|

Рисунок 4. Схема топки с шурующей планкой |

В топке с шурующей планкой могут сжигаться слабоспекающиеся каменные угли, бурые угли влажностью до 30 %. Сжигание антрацитов и полуантрацитов приводит к ускоренному выходу из строя механизмов в связи с высокими температурами в слое.

Эксплуатационный коэффициент избытка воздуха в топке – α = 1,5–1,6; потери от химического недожога составляют 1,5–2,0 %, потери от механической неполноты сгорания бурых углей достигают 6–10 %, а каменных углей – 6–8 %. Топка получилась очень чувствительна к размеру кусков угля и содержанию мелочи. Увеличение размеров кусков и их породности в топливе приводит к значительному росту химического и особенно механического недожога. В эксплуатации топка оказалась ненадежной и, по сути, неработоспособной.

Эксплуатационные же характеристики промышленных образцов топок с шурующей планкой, включая и более мощные топки, существенно отличаются от приведенных в сторону увеличения составляющих потерь. Шурующая планка и ее привод работают в напряженных температурных условиях и не обеспечивают надежной длительной работы топки.

В зарубежных конструкциях теплогенераторов на твердом топливе механизированные топки используются шире, однако наиболее часто используются два основных типа конструкций.

Первый тип – топки с наклонно-переталкивающим или встряхивающими колосниковыми решетками. В этих топках топливо из бункера поступает под действием тяжести на наклонные колосники, установленные под углом, близким к углу естественного откоса. Движению слоя способствует возвратно-поступательное или встряхивающее перемещение отдельных элементов колосниковой решетки. Механизмы перемещаются за счет работы электропривода.

Второй тип – топки с нижней подачей топлива. Подача топлива из бункера, загружаемого вручную, осуществляется шнековым питателем с регулируемой скоростью вращения. Шнек приводится в движение через редуктор электродвигателем. Свежее топливо поступает под слой горящего топлива в корытообразную реторту, в горловину которой подается воздух на горение. В процессе работы под действием поступающего топлива, подаваемого под слой, происходит перемещение горящего топлива и шлаков к периферии реторты на установленные с небольшим углом наклона к горизонту (~15°) дожигательные колосники, с которых шлак сбрасывается в приемный бункер.

Зарубежные разработки представляют определенный интерес, однако все используемые типы топок как с ручным обслуживанием, так и механизированные, ориентируются на использование только высококачественных обогащенных видов сортированного топлива. Топки оказываются чувствительными к повышенной влажности топлива и спекаемости кокса и шлаков. Использование вместо рекомендуемых видов топлива рядовых топлив даже с умеренным содержанием мелочи (~25 %) и даже с предварительной сортировкой его по предельному размеру куска приводит к значительному ухудшению процесса горения вследствие образования кратеров и неравномерного горения топлива на поверхности колосниковой решетки, а также к большому выносу мелочи в конвективные поверхности нагрева, ненадежной работе механизмов топливоподачи, фактически делает топку неработоспособной.

Литература

- Хаванов П. А. Источники теплоты автономных систем теплоснабжения // АВОК. – 2002. – № 1.

- Хаванов П. А. Системы теплоснабжения от автономных теплогенераторов // АВОК. – 2002. – № 2.

Окончание статьи читайте в следующем номере

Статья опубликована в журнале “АВОК” за №3'2017

pdf версия

pdf версия Статьи по теме

- Автономные источники теплоснабжения Альтернативные источники от мини-ТЭЦ

АВОК №1'2005 - Возможности индивидуального теплоснабжения: состояние и перспективы развития

АВОК №5'2013 - Конденсационные котлы в автономном теплоснабжении

АВОК №4'2016 - Возобновляемые источники энергии в зданиях культовой архитектуры. Зарубежный опыт

АВОК №2'2017 - Котельные: от проекта до эксплуатации

АВОК №7'2021 - Отопление коттеджей

АВОК №8'2022 - Модернизация отопительного твердотопливного жаротрубного котла – повышение эффективности и ресурсосбережение

Энергосбережение №5'2020 - Теплогенераторы для автономного теплоснабжения на твердом топливе

АВОК №4'2017

Подписка на журналы