К вопросу соединения трубопроводов

Оцинкованные трубы часто используются для различных коммуникаций. Но такие трубы довольно проблематично соединить друг с другом, используя резьбу. Причиной этому послужили особенности материала, из которого изготовлены трубы. Использование оцинкованных труб с резьбовым соединением – явление очень редкое, так как стоимость выполняемых работ в таком случае вырастет в разы. Часто для соединения оцинкованных труб применяется традиционная сварка.

К вопросу соединения трубопроводов

Оцинкованные трубы часто используются для различных коммуникаций. Но такие трубы довольно проблематично соединить друг с другом, используя резьбу. Причиной этому послужили особенности материала, из которого изготовлены трубы. Использование оцинкованных труб с резьбовым соединением – явление очень редкое, так как стоимость выполняемых работ в таком случае вырастет в разы. Часто для соединения оцинкованных труб применяется традиционная сварка.

Однако сварка оцинкованных труб запрещена положением п. 4.6. СП 73.13330.2012 «Внутренние санитарно-технические системы зданий. Актуализированная редакция СНиП 3.05.01–85».Нужно отметить, что это отнюдь не праздная прихоть разработчиков документа.

Действительно, давайте рассмотрим, что собой представляет процесс сварки оцинкованного металла и какие проблемы возникают при этом.

Сварка оцинкованного металла – это специ-фический процесс. Под воздействием высокой температуры сварочной дуги цинк переходит в газообразное состояние. Так как пары цинка очень вредны, вероятность отравления парами цинка при сварке весьма вероятна. По действующим нормам рабочее место сварщика, работающего с оцинкованным металлом, должно быть оборудовано высокопроизводительной местной вентиляцией. Несоблюдение норм и правил техники безопасности при сварке оцинковки может привести к временному удушью, а постоянный контакт с парами цинка вызывает хронические заболевания органов дыхания.

|

Оборудование рабочего места сварщика |

Также следует отметить, что при сварке оцинкованного металла необходимо придерживаться соблюдения специальных технологий работ.

- Обязательно необходимо очистить от слоя цинка околошовную зону, поскольку пары незачищенного цинка при выполнении сварочных работ растворяются в металле. После застывания металла появляются межкристаллизационные трещины, и цинк концентрируется по границам зерен основного металла. В результате такое соединение будет крайне хрупким и непрочным. Если технологически не представляется возможным удаление цинка с поверхности стыка, то сварка оцинкованной стали осуществляется электродами со специальным флюсовым покрытием.

- Можно увеличить сварочный ток, одновременно увеличив зазор между свариваемыми деталями. Однако нужно понимать, что данные мероприятия эффективны при толщине цинкового слоя до 15 микрон.

- Существует техника предварительного выжигания цинка электродом (возвратно-поступательные движения электродом по оцинкованной поверхности). Эта техника результативна при цинковом слое до 40 микрон. Если слой толще, то сварка оцинковки подразумевает обязательную зачистку поверхности для получения шва без дефектов.

Из всего перечисленного выше даже неспециалист может прийти к заключению, что работы по сварке оцинкованного металла (трубы) – это высокотехнологичный процесс, требующий определенных материальных и временных издержек, а также высокой квалификации персонала, выполняющего данный вид работ.

|

Граница сварки металлов (попадание частиц цинка в основной металл в непосредственной близости от шва) |

Возникает закономерный вопрос: что теперь делать? Приняты новые нормы, которые, как мы уже убедились, возникли не на пустом месте. Имеющиеся технологии и навыки уже нельзя использовать. Как решить проблему соединения оцинкованных трубопроводов?

Оказывается, решение не нужно придумывать. Простое и технологичное решение есть и используется во всем мире еще с XX века. Это решение – использование систем бессварных соединений трубопроводов.

Рассмотрим подробнее, что нам предлагают производители данных систем.

Современные системы быстрой сборки трубопроводов базируются на применении решений и оборудования, предназначенных для монтажа без сварки систем водоснабжения, теплоснабжения, пожарной безопасности и других инженерных трубопроводных сетей.

Все элементы системы представляют собой готовый для монтажа комплект, все составляющие которого произведены в заводских условиях. Фактически сборка осуществляется по принципу конструктора.

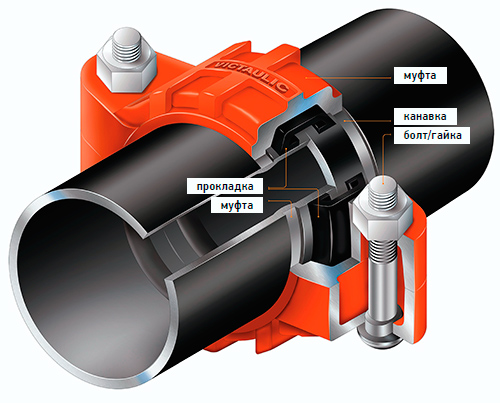

Основой технологии бессварного соединения трубопроводов является муфта, соединяющаяся болтами и крепящаяся на предварительно подготовленной канавке по краям трубы.

|

Бессварное соединение трубопроводов: прокладка создает герметическое уплотнение; муфта обеспечивает соединение двух труб; болты и гайки – надежное соединение муфты с трубой; канавка – для позиционирования муфты |

Какие же преимущества можно получить, применяя системы бессварных соединений?

Рассмотрим основные преимущества перед традиционными сварными технологиями.

1. Легкость и скорость монтажа.

- Нет необходимости в специальном дорогостоящем оборудовании и привлечении высокооплачиваемых сварщиков.

- Соединение двух труб с использованием муфт и прокладок осуществляется в несколько раз быстрее, чем при традиционной сварке.

2. Безопасность.

- Так как отсутствует пламя от сварочных горелок, монтаж систем на основе бессварных соединений может производиться в опасных зонах без обеспечения дополнительных специальных мер предосторожности как в строящемся, так и в уже функционирующем здании.

3. Надежность.

- Элементы системы бессварного соединения трубопроводов, прошедшие цинкование на заводе, служат в течение всего срока эксплуатации трубопроводов.

- Покрытие соединительных элементов краской осуществляется также в заводских условиях, что позволяет сохранить трубопроводы от коррозии на протяжении многих лет.

- Поскольку при формировании холоднодеформированных шлиц (канавок) металл с трубы не удаляется, полностью сохраняется ее целостность.

- Максимальное рабочее давление соединения может достигать 120 бар.

Итак, из опыта использования подобных систем соединений в мире можно отметить легкость монтажа, безопасность и надежность как основные преимущества систем.

О каких еще преимуществах подобных систем должны знать специалисты проектных и монтажных организаций, прежде чем сделать выбор «за» или «против» подобных систем?

Представляем дополнительный, далеко не полный перечень преимуществ.

- Для устройства наружных и внутренних трубопроводов горячего/холодного водоснабжения нет необходимости в применении специально изготовленных труб. Подготовка стандартной трубы (по ГОСТ) заключается в накатке канавки по торцам для крепления соединительных муфт. Накатка труб может проводиться как централизованно, так и непосредственно на участке монтажа трубопроводов. Производство трубопроводов с накатанной канавкой уже освоено рядом российских фирм.

- Муфты поставляются в монтажной готовности, комплектуются уплотнениями и болтами и при установке на трубопровод не требуют проведения какой-либо дополнительной подготовки (за исключением смазывания прокладки лубрикантом для упрощения монтажа) во время монтажа и эксплуатации трубопроводов.

- Скорость монтажа, снижение общих затрат в зависимости от величины и сложности объекта и сокращение сроков выполнения монтажных работ могут составлять до 40–55% по сравнению с традиционными сварными технологиями.

- Возможность использования рабочих любой квалификации (от разнорабочих) для выполнения работ по монтажу трубопроводов любой сложности.

- Упрощение будущей эксплуатации трубопроводов – элементы системы (муфты, прокладки) не требуют регламентного обслуживания на весь период эксплуатации.

- Возможность многократного применения компонентов, позволяющая эффективно использовать элементы трубопровода в случае переноса магистрали.

- Совместимость систем бессварных соединений с традиционными системами на сварных, фланцевых и резьбовых элементах.

- Наличие в серийной продукции «гибких» муфтовых соединений, допускающих возможность осевых смещений на период эксплуатации трубопровода, что позволяет эксплуатировать трубопроводы в зонах сейсмической нестабильности. В частности, можно применять для насосных установок высокого давления (стандартные гибкие вставки рассчитаны на давление не более 16 бар).

- Возможность использования штатных «гибких» муфт для устройства системы виброкомпенсации трубопроводов, исключающая необходимость установки дополнительных виброкомпенсаторов сторонних производителей.

- Безопасность при монтаже – уменьшена вероятность получения травм и появления расходов, связанных с получением травм.

- Минимальная опасность от пожара при монтаже трубопроводов (нет сварки).

- Уменьшены расходы обеспечения необходимых условий труда (например, работа во взрывоопасных зонах или работа при плохих климатических условиях).

- Уменьшение расхода времени и средств на испытания трубопроводов – не нужно проведение радиографических испытаний швов.

- Возможность применять трубу с меньшей толщиной стенки (легче монтаж, уменьшается закупочная стоимость материала).

- Расход времени для будущих модификаций систем трубопроводов (новые ответвления и т.п.) сведен к минимуму.

При этом необходимо отметить, что элементы систем бессварных соединений трубопроводов – это не только жесткие и гибкие соединительные муфты, но и огромный ассортимент фитингов, переходников, клапанов и другой запорной арматуры, инструментов и приспособлений для подготовки труб (от легких ручных машинок до больших электрогидравлических станков).

Как же обстоят дела по применению данных систем?

Во всем мире эти технологии давно доказали право на применение и экономическую целесообразность использования на объектах различного уровня сложности. Весомым аргументом в пользу применения данных технологий будет упоминание о том, что материалы и оборудование систем бессварного соединения трубопроводов выбрали для своих промышленных объектов такие ведущие автопроизводители, как концерны БМВ и «Форд», группа «Фольксваген–Ауди» и др.

Также эти технологии широко применялись и применяются при возведении и реконструкции объектов спортивного назначения. Как пример – продукция одного из ведущих мировых производителей данного оборудования с 1972 года применяется при строительстве всех олимпийских объектов по всему миру. Для любителей футбола нелишним будет знать, что с применением бессварных соединений выполнены инженерные трубопроводы стадионов «Уэмбли» (Великобритания), стадиона ФК «Сан-Пауло» (Бразилия), Национального стадиона Варшавы (Польша) и многих других.

В нашей стране применение технологий бессварных соединений началось не столь давно. Мы пока не можем говорить о нескольких десятках лет применения, как это происходит во всем мире. Оправданно то, что пионерами в области применения данных систем выступили иностранные компании заказчики-застройщики при строительстве своих объектов в России. Это такие компании, как «Ферреро Роше» (производственные помещения), группа МЕГА (складские, торговые помещения), концерн «Форд» (производственные помещения), группа «Фольк-сваген–Ауди» (производственные помещения), концерн «Рено–Ниссан» (производственные помещения), и другие.

|

|

|

Трубопроводные системы практически всех уникальных высотных зданий во всем мире спроектированы и смонтированы с использованием систем бессварных соединений трубопроводов. Это такие значимые сооружения, как небоскреб «Башня Цзинь Мао» (Шанхай, КНР), штаб-квартира нефтегазовой корпорации Петронас «Петронас Твин Тауэрс» (Куала-Лумпур, Малайзия), небоскреб «Бурж-Халифа» и отель «Бурж аль-Араб» (Дубай, ОАЭ) |

Наряду с приведенными выше примерами применения технологий бессварных соединений трубопроводов зарубежными фирмами необходимо отметить, что все больше российских заказчиков находят возможным применение данных систем на своих объектах. Можно отметить такие объекты, как Екатеринбургская станция ультрафильтрации очистки питьевой воды, WTP – Нижнекамская станция очистки сточных вод, водоочистительная станция на Яйвинской ГРЭС и другие.

Конечно же, немаловажными факторамим против данных систем являются косность и консерватизм сторонников традиционных сварных технологий по отношению к новым для нас решениям. Но следует признать, что заказчики (владельцы объектов), получая и анализируя информацию о новых технологиях, все больше и чаще принимают решения в пользу бессварных систем соединений трубопроводов в силу значительного сокращения времени монтажа и, как следствие, экономической оправданности таких решений.

Позволим себе в качестве примера привести сравнение трудозатрат по одному из выполненных проектов:

- время монтажа бессварных соединений – 688,36 ч;

- время монтажа сварных соединений – 1050,51 ч;

- разница – 362 ч, или 34%.

Данный пример дан для выполнения работ по монтажу внутреннего хозяйственно-питьевого водопровода с исходными данными от заказчика.

Статья опубликована в журнале “Сантехника” за №5'2014

pdf версия

pdf версия Статьи по теме

- Тепловая изоляция трубопроводов тепловых сетей

Энергосбережение №5'2002 - Шаровые шарнирные соединения для антисейсмической защиты внутренних водопроводных сетей зданий

Сантехника №3'2003 - Тепловая изоляция оборудования и трубопроводов. Современное состояние и перспективы развития

Энергосбережение №10-юбилейн'2005 - Принципы оптимизации при проектировании разводящих трубопроводов

Энергосбережение №4'2007 - О работоспособности в самотечных трубопроводах соединений полимерных труб на гладких раструбах

Сантехника №5'2007 - Опыт эксплуатации трубопроводов инженерных систем зданий

Сантехника №4'2009 - «РОСТерм black»: высокие стандарты качества

АВОК №7'2017 - Износ и повреждение тепловых сетей. Решение проблемы качества и надежности энергоснабжения

Энергосбережение №4'2019 - Износ и повреждение тепловых сетей. Решение проблемы качества и надежности энергоснабжения

Энергосбережение №5'2019 - Тепловая изоляция промышленных трубопроводов

Энергосбережение №5'2000

Подписка на журналы