Теплогенераторы для автономного теплоснабжения на твердом топливе

Solid Fuel Heat Generators for Autonomous Heat Supply

P. A. Havanov, Professor, Doctor of Engineering, Scientific Research Institution "Moscow State Construction University"

A. S. Chulenev, Assistant, Engineer, Scientific Research Institution "Moscow State Construction University"

Keywords: solid fuel, autonomous heat supply, heat generator, furnace, fire bar

An alternative to solid fuel for Russian consumers who need autonomous heat supply is almost always solid fuel. The article looks at boilers operating on different types of solid fuel - all types of coal, peat, wood, pellets, different types of briquettes and production waste.

The national industry does not produce low-power fully-mechanized autonomous boilers operating on solid fuel. Foreign manufacturers widely advertise low-power boilers (including up to 100 kW) with complete or partial mechanization of processes, designed only for high quality fuel, produced and supplied according to the corresponding EU standard. And even in this case the price of equipment is an order higher than of the similar equipment operating on natural gas or liquid fuel.

Выпускаемые отечественной промышленностью теплогенераторы для автономного теплоснабжения разрабатываются на каменные угли и антрациты соответствующих марок и классов. Зарубежные теплогенераторы аналогичного назначения производятся только для сжигания определенных классов твердого топлива или продуктов его обогащения с весьма узкими пределами изменений характеристик топлива и размера кусков.

Теплогенераторы для автономного теплоснабжения на твердом топливе

Окончание. Начало читайте в «АВОК», № 3, 2017.

Каменные угли

Выпускаемые отечественной промышленностью теплогенераторы для автономного теплоснабжения разрабатываются на каменные угли и антрациты соответствующих марок и классов. Зарубежные теплогенераторы аналогичного назначения производятся только для сжигания определенных классов твердого топлива или продуктов его обогащения с весьма узкими пределами изменений характеристик топлива и размера кусков.

Ранее для коммунально-бытовых нужд ГОСТом рассматривалась поставка углей с широким диапазоном изменения характеристик по влажности, зольности, наличию примесей, размерам кусков. Так, допускалась поставка углей марок: Д, Г, Т, К, КЖ, ОС, СС, ГЖ, бурые угли, антрациты, полуантрациты – по размеру кусков классов: 6–13, 13–25, 25–50 и 50–100 мм, а также углей рядового класса. В настоящее время стандарты на угли для ЖКХ вообще отсутствуют. В результате этого большинство угольных бассейнов основную часть добываемых углей поставляют именно рядового класса, а специализированных поставок углей для ЖКХ нет.

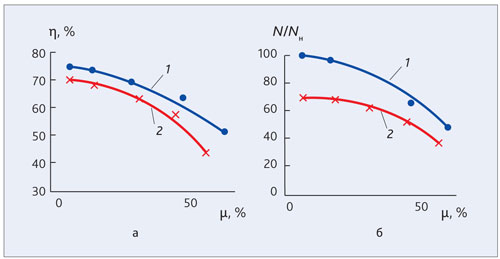

В этих условиях эксплуатация слоевых топок, рассчитанных на 6–8-часовой период работы без обслуживания, требует перевода теплогенератора на режим периодического отопления с увеличением в 2–3 раза времени для дозагрузки топливом, шуровки, удаления золовых остатков. Коэффициент полезного действия (КПД) всего теплогенератора и его тепловая мощность при этом существенно снижаются. Эти положения иллюстрируются, например, опытными данными, полученными для котла КЧММ при сжигании каменного угля Кузнецкого бассейна марки D класса 25–50 мм и бурого угля с переменным содержанием мелочи размером менее 6 мм с низшей теплотой сгорания 22,63 МДж/кг (рис. 5).

|

Рисунок 5. Изменение КПД котла КЧММ (а) и его теплопроизводительности (б) при работе на углях с различным содержанием частиц μ, %. 1 – каменные угли, 2 – бурые угли |

Кроме того, снижение качества топлива вызывает увеличение слоя загрязнений на поверхности нагрева и изменение эксплуатационных и режимных показателей работы теплогенератора и отдельных его элементов. При длительной работе теплогенераторов на ряде каменных и бурых углей, а также на других несортовых видах твердого топлива эксплуатационный КПД составляет 50–55 %, что на 15–20 % ниже соответствующих значений, приводимых в технических характеристиках теплогенераторов. Помимо перечисленных выше особенностей применения твердых топлив в квартирных теплогенераторах существенным условием для топочных устройств с нижним горением топок с наклонными колосниковыми решетками и «гравитационной» подачей топлива в слой под действием собственной массы является условие неспекающегося или слабоспекающегося кокса и золового остатка.

Для удовлетворения потребностей в твердом топливе жилищно-коммунального сектора допускается возможность длительной и даже постоянной эксплуатации теплогенераторов на низкосортных твердых топливах, что приводит к значительным перерасходам топлива, увеличению продолжительности обслуживания систем теплоснабжения, ухудшению санитарно-гигиенических условий проживания.

Биомасса

При исследовании методов и организации процессов сжигания твердого топлива отдельного рассмотрения требуют вопросы сжигания биомассы: древесины, отходов деревообработки и растительных отходов сельского хозяйства, пеллет.

Сжигание древесных отходов и отходов сельского хозяйства осуществляется преимущественно в полупромышленных установках со слоевым или вихревым сжиганием измельченных фракций и организацией в выносных топках их зонального сжигания с выделением зон сушки, активного выжигания горючих летучих, дожигания коксового остатка. Механизация процессов – топливоотдачи, розжига, контроля горения, золоудаления – требует значительных трудозатрат и «индивидуального» подхода с учетом конкретного вида и состава отходов и может быть рационально организована в достаточно крупных теплогенерирующих установках.

Характеристики горения в значительной мере зависят от исходного топлива (для дров – влажность, вид древесины, размер полена и др.). Поэтому говорить об эффективности работы дровяных котлов можно только в отвлеченном виде, принимая некоторые усредненные во времени показатели для «чистых» котлов.

Пожалуй, единственный доступный для частного потребителя способ рационального сжигания биомассы с достаточно высокой степенью механизации топочных процессов – использование пеллет и возможно применение мерной (калиброванной) щепы.

Технология изготовления пеллет позволяет получить относительно стабильное по составу и фракционированное по размеру топливо. Стабилизация физических характеристик пеллет, изготавливаемых в разных странах, осуществляется по различным национальным стандартам, в России стандарта на пеллеты нет. Стандарты ЕС регламентируют: влажность в пределах 8–12 %; постоянную насыпную плотность 750–850 кг/м3; постоянный (в пределах стандарта) диаметр цилиндрических гранул 4–10 мм длиной до 50 мм; низкую зольность на рабочую массу 1–3 %, что позволяет механизировать и обеспечить надежную топливоподачу, розжиг (например, электрический), управляемый (регулируемый в определенном диапазоне) режим горения, организовать золоудаление.

Теплота сгорания пеллет в значительной степени зависит от их влажности, состава биомассы, из которой они изготавливаются (древесина, отходы деревообработки, глубины деревообработки и др.), и может находиться в диапазоне значений 9÷14 МДж/кг. В то же время отсутствие стандартов на производство и поставку пеллет часто приводит к тому, что их изготавливают из отходов деревообработки, значительно ухудшая их характеристики. Отсутствие регламентированных условий поставки и инфраструктуры теплоснабжения обусловливает сложившуюся крайне неудобную форму поставки пеллет потребителю в блок-пакетах объемом 1 м3 или в мешках по 25–30 кг.

Сжигание биомассы

Сжигание дров как безальтернативного топлива требует значительного объема ручного труда при загрузке топлива, контроля над горением и золоудалением. Процесс сжигания в большинстве случаев организуется на колосниковой решетке в охлаждаемом топочном объеме или в футерованном огнеупорными материалами, в топках длительного горения. В последнем случае достигаются условия «тлеющего», в большинстве случаев нижнего горения, ограничивающего интенсивность процесса лимитированной подачи первичного воздуха в зону горения твердого топлива и подачей вторичного воздуха острого дутья в «надслойную» зону для дожигания летучих и продуктов неполного горения. С одной стороны, при ограничении подачи первичного воздуха формируется восстановительная среда на первичных стадиях горения, что снижает эмиссию NOx, с другой – возрастают эмиссия продуктов неполного сгорания и сажеобразование.

Работа слоевой топки с большими ограничениями первичного воздуха, по сути, близка к пиролизной технологии, которая в некоторых случаях используется при организации сжигания древесины.

Процесс горения очень плохо регулируется, так как соотношение первичного и вторичного воздуха должно изменяться при регулировании мощности, что рационально организовать на котлах малой мощности практически невозможно.

Классифицируя способы сжигания пеллет в котлах малой мощности, следует, не вдаваясь в некоторые непринципиальные моменты, остановиться на двух принципах организации:

- стокерное сжигание на горизонтальных или с малым углом наклона колосниках с нижней подачей топлива шнековым питателем;

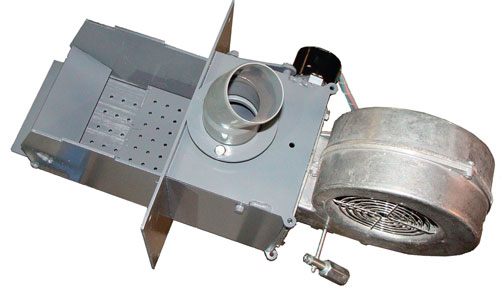

- сжигание в пеллетных горелках (факельных) с нижней, боковой или верхней подачей топлива в «реторту» или насадку из нержавеющей стали или жаропрочной керамики с принудительной «зональной» подачей воздуха на горение (рис. 6).

|

Рисунок 6. Факельная пеллетная горелка |

Первый способ сжигания – с менее интенсивным горением – требует большего объема топок или даже устройство выносных топок, второй – обеспечивает наибольшую интенсификацию, т. е. практически факельное сжигание и создание горелок в габаритах монтажных размеров, близких к размерам горелок на газе или жидком топливе. Однако в обоих случаях основное оборудование топливного хозяйства в общем виде будет идентично:

- топливный бункер хранения топлива;

- шнековый питатель (горизонтальный, наклонный или комбинированная пневмошнековая подача топлива);

- узел топливоподачи к горелке или стокеру (возможно устройство промежуточного расходного бункера);

- устройство организации и регулирования воздухоподачи и зонального воздухораспределения;

- устройство розжига;

- устройство золоудаления, золовой бункер.

Оборудование хранения топлива и топливоподачи достаточно громоздко и требует отчуждения значительных площадей в здании независимо от типа топочного устройства.

Важной особенностью сжигания биомассы в пеллетах является значительный выход – до 80–85 % – горючей массы топлива в виде летучих горючих. Это достаточно часто, особенно при изменении мощности горелки, в переходных режимах приводит к формированию на «холодных» поверхностях котла липких битумно-зольных отложений, что не только ухудшает условия теплообмена, но и изменяет аэродинамическое сопротивление котла. Поэтому большое число производителей для сокращения объема сервисных работ оснащает котлы механизированными очистными устройствами конвективных каналов котлов, колосников и других элементов с периодической, часто программируемой их работой. Несмотря на это сервисное обслуживание и очистку топливосжигающих устройств и поверхностей нагрева необходимо осуществлять не реже одного раза в два месяца. Интенсивность отложений, конечно, в значительной мере зависит от качества пеллет.

Вместе с тем автоматизация процессов горения с применением целого комплекса датчиков температуры, газового потока, состава дымовых газов (лямбда-датчиков), температуры теплоносителя позволяет на базе цифровых электронных блоков интегрировать поступающие данные в управляющий сигнал и обеспечить комплексное управление (включая программируемое) и безопасную эксплуатацию с диагностикой отказов.

Наличие большого количества электрифицированного оборудования топочных устройств современных пеллетных котлов, и систем управления, и средств автоматизации значительно удорожает их эксплуатацию и требует надежного электроснабжения.

Котлы для сжигания различных видов твердого топлива

Отечественная промышленность относительно малыми сериями организовала производство котлов на твердом топливе как для слоевого сжигания углей и дров в немеханизированных топках, так и на базе зарубежных разработок – механизированных пеллетных котлов.

«Завод отопительной техники и автоматики» (Красноярск). Котлы серии ZOTA Pellet мощностью 25–100 кВт для работы на пеллетах, а при монтаже колосников в ручном режиме – использование дров, топливных брикетов. Оснащены системой автоматического управления и элементами автоматики и безопасности.

Vitron (Москва). Котлы мощностью 12–40 кВт, оснащены расходным бункером для пеллет, дутьевым вентилятором и дымососом, элементами автоматики управления и безопасности.

«Автоматик-лес» (Ковров). Для котлов мощностью 20–105 кВт разработаны факельные горелки для сжигания пеллет, мерной щепы, а также сухих брикетированных древесных отходов влажностью до 18 %.

«Теплодар» (Новосибирск). Многотопливные котлы для слоевого сжигания угля, дров и пеллет. Оснащены расходным бункером и пеллетной горелкой. Предусмотрено автоматическое или ручное регулирование мощности от 30 до 100 %.

Зарубежные производители представляют значительно более широкий спектр как основного оборудования, так и комплексов вспомогательного оборудования и устройств топливоподачи, золоудаления и др. Ниже приведены перечень (выборочный) ведущих фирм-производителей и краткая характеристика продукции для теплогенераторов мощностью до 100 кВт.

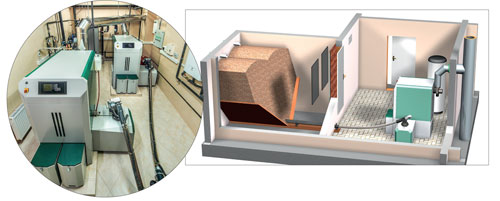

Среди фирм-производителей Австрии глубокой проработки всего комплекса вопросов по твердотопливным котлам следует отметить фирмы: Herz, Solarfocus, Okofen, Wirbel и другие. Наиболее полно и широко проработаны котлы со слоевыми топками (рис. 7) для сжигания дров, а также пеллетные и для сжигания мерной щепы.

|

Рисунок 7. Котел со слоевой топкой |

Разработаны системы бункерного хранения, шнековые (рис. 8), пневматические (рис. 9) и механические (дисковые) системы топливоподачи, устройства сжигания топлива, золоудаления, автоматизации процессов управления и безопасности.

Наиболее широко на отечественном рынке представлены пеллетные котлы итальянских производителей: Faci, D’Alessandro, DCM Caldaie, Ferroli и другие. Разработаны серии чугунных секционных котлов мощностью 12,3–27,5 и 19–50 кВт для сжигания жидкого или твердого топлива в виде дров и щепы, а также пеллет. В последнем случае котлы оснащаются расходным бункером для пеллет, питателем с жестким шнеком, «факельной» пеллетной горелкой. Котлы оснащены элементами автоматики управления и безопасности. Имеется возможность подключения к системе с бойлером косвенного нагрева в комплексе с оборудованием для ГВС на нетрадиционных источниках теплоты.

|

Рисунок 8. Подача с помощью гибкого шнека |

Немецкие производители – Viessmann, Wolf, Buderus, HDG Bavaria Kessel, Guntamatic, Heiztechnik и другие – освоили выпуск всех типов котлов и топочных устройств.

Представлены унифицированные котлы, предназначены как для работы на газе и мазуте, так и на твердом топливе при оснащении выносным расходным бункером, питателем с «жестким» шнеком и факельной горелкой. Большинство твердотопливных котлов оснащается комбинированными топками, которые с минимально возможным объемом переделок могут работать как в ручном режиме – на дровах, крупномерной щепе, так и в механизированном – на пеллетах или мерной щепе. Теплообменники котлов преимущественно дымогарные с периодической механической очисткой конвективных поверхностей. На механизированных котлах устанавливается цифровая автоматика управления и безопасности с контролем горения по лямбда-датчику. На котлах малой мощности системы механического золоудаления устанавливаются по спецкомплектации.

Большое количество зарубежных фирм-производителей Бельгии, Чехии, Болгарии, Польши, Латвии, Турции и других стран освоили выпуск комбинированных твердотопливных котлов, оснащенных как несколькими топками для сжигания различных топлив, так и унифицированными топками. Котлы имеют различную конструкцию – жаро- и водотрубные, чугунные и различную степень механизации и автоматизации процессов.

|

Рисунок 9. Пневматическая система загрузки из емкости-хранилища, расположенной в земле |

Jama (Финляндия) предлагает комбинированные котлы с полностью раздельными топками для оснащения дизельными/газовыми горелками и сжигания твердого топлива в слое. Мощность котлов на жидком/газообразном топливе – 20–35 кВт, на твердом – 16–25 кВт. Наилучшие показатели работы на твердом топливе достигаются при оснащении котлов комплектными баками-аккумуляторами емкостью 1,0 и 2,0 м3. Работу котельного оборудования контролирует блок с сигнализацией о возможных неисправностях в работе горелки, о необходимости чистки котла, подключении электроводонагревателя. Котлы комплектуются дымовыми теплоизолированными трубами из коррозионно-стойкой стали.

NES – New Energy Systems Ltd. (Болгария). Компания выпускает несколько серий слоевых котлов, включая котлы, оснащенные пиролизными топками для сжигания дров и крупномерной щепы и пеллетные котлы. Конструкции слоевых котлов этой фирмы мощностью 20–110 кВт отличаются простотой конструкции, предназначены для немеханизированного сжигания мерных дров, имеют простейшие устройства управления горением, электроавтономны. Слоевые котлы NES мощностью 20–110 кВт оснащены дутьевыми вентилятором и дымососом, имеют электронный блок управления их работой.

Серии пеллетных котлов мощностью 5–80 кВт оснащаются факельной горелкой с применением питателя с жестким шнеком и приставным расходным бункером емкостью 0,5 м3. Предназначены для сжигания пеллет диаметром 6–8 мм (EN 14961–2:2011). Золоудаление в котлах немеханизировано.

Литература

- Хаванов П. А. Источники теплоты автономных систем теплоснабжения // АВОК. – 2002. – № 1.

- Хаванов П. А. Системы теплоснабжения от автономных теплогенераторов // АВОК. – 2002. – № 2.

Статья опубликована в журнале “АВОК” за №4'2017

pdf версия

pdf версия Статьи по теме

- Отопительные котлы на пеллетах

Сантехника №3'2013 - Перспективы мирового и отечественного производства и потребления пеллет

Энергосбережение №8'2020 - Обезвоживание биомассы активного ила с последующей ее утилизацией для технических целей

Сантехника №1'2017 - Производство и использование биомассы

Энергосбережение №5'2007 - Теплогенераторы для автономного теплоснабжения на твердом топливе

АВОК №3'2017 - Три причины растрескивания теплообменника твердотопливного котла

Сантехника №3'2019

Подписка на журналы