Оптимизация режима работы водоподготовительной установки для районной тепловой станции

Water Treatment Operation Optimization for a District Heating Plants

D. B. Rozhitskiy, Candidate of Engineering, Russian University of Transport (MIIT); E. V. Drabkina, Candidate of Engineering, Associate Professor, Russian University of Transport (MIIT); O. A. Blinova, Graduate Student, Russian University of Transport (MIIT)

Keywords: water treatment plants, membrane filters, reverse osmosis, nanofiltration

The article deals with the preparation of water used as a heat carrier in the operation of boiler plants. Methods for reducing water hardness are considered: based on traditional Na-cation and using alternative membrane filters. A comparison of options is made, and the advantages and disadvantages of both technologies are shown. The results of experimental operation are summarized. The efficiency of membrane technologies based on nanofiltration is shown.

В статье рассматриваются вопросы подготовки воды, используемой как теплоноситель при работе котельных установок. Рассмотрены способы снижения жесткости воды: на основе традиционного Na-катионирования и с применением альтернативных мембранных фильтров. Выполнено сравнение вариантов, показаны преимущества и недостатки обеих технологий. Обобщены результаты опытной эксплуатации. Показан аэффективность мембранных технологий на основе нанофильтрации.

Оптимизация режима работы водоподготовительной установки для районной тепловой станции

В статье рассматриваются вопросы подготовки воды, используемой как теплоноситель при работе котельных установок, а также способы снижения жесткости воды: на основе традиционного Na-катионирования и с применением альтернативных мембранных фильтров. Выполнено сравнение вариантов, приведены преимущества и недостатки обеих технологий. Обобщены результаты опытной эксплуатации. Показана эффективность мембранных технологий на основе нанофильтрации.

В теплоэнергетике вода используется в качестве теплоносителя как, собственно, в виде горячей воды, так и водяного пара. Источники этого ресурса широко распространены в окружающей нас природе. Такая вода всегда представляет собой химический раствор, содержащий разнообразное количество солей и примесей, многие из которых при нагревании изменяют свои свойства, выпадают из раствора в виде взвесей, оседают в виде нерастворимых накипей и т. п. Причем, в зависимости от первичного источника (река, озеро, подземная скважина и т. п.), состав примесей может быть различным и варьируется в широком диапазоне. Очевидно, что напрямую эту воду в теплоэнергетических установках применять нельзя.

Перед подачей в котел обязательно должна быть проведена водоподготовка. В идеальных условиях вода, применяемая в качестве теплоносителя, должна быть очищена от всех примесей и разнообразных химических соединений. Однако на практике это не всегда реализуемо, а зачастую и избыточно. Поэтому максимально допустимые объемы посторонних элементов в составе воды при эксплуатации теплоэнергетического оборудования формализованы в технические требования и регламентированы соответствующими нормативными документами [1].

При этом нет такого производства, в котором в той или иной степени не присутствовало бы водопотребление. Несмотря на кажущуюся доступность и относительно невысокую стоимость поставляемой воды, нельзя забывать, что доведение ее из природного состояния до нормативно допускаемых параметров требует как значительных капитальных вложений, так и существенных текущих эксплуатационных расходов. Только большие объемы потребления нивелируют их и не сказываются значительно на отпускной цене конечного продукта. Но это не дает повода расходовать водные ресурсы бесхозяйственным образом, что подтверждается усилением внимания государства как к учету, так и к бережному потреблению водных ресурсов [2, 3].

Расходы, связанные с водоподготовкой, относят на себестоимость продукции. При этом следует иметь в виду, что при производстве тепловой энергии (далее – ТЭ) на себестоимость отпускаемого ресурса при защите тарифов на услуги теплоснабжения [4] относят только нормативные потери как при производстве [5], так и при ее транспортировке [6].

Поэтому снижению любых потерь и затрат теплоносителя, а также стоимости его обработки всегда уделяется повышенное внимание персонала эксплуатирующей организации, так как оно влечет за собой не только уменьшение потребления топливно-энергетических ресурсов, затрачиваемых на генерацию ТЭ, но и сокращение вредных выбросов от продуктов сгорания. Последнее также имеет важный социальный аспект, так как значительное количество небольших и средних теплоисточников, например квартальных котельных или районных тепловых станций (далее – РТС), расположены, как правило, внутри городов и поселений. Это сделано для того, чтобы минимизировать расходы как на строительство теплопроводной инфраструктуры, так и на эксплуатацию теплотрасс.

Как было отмечено выше, основная проблема при подготовке воды в котельных или на тепловых станциях – это доведение состава воды посредством комплекса устройств, называемых водоподготовительная установка (далее – ВПУ), до регламентированных показателей, к основным из которых можно отнести общую жесткость, водородный показатель, наличие кислорода и долю механических примесей.

К одному из главных параметров, требующих контроля, несомненно, можно отнести жесткость исходной, котловой и подпиточной воды. В настоящее время для доведения теплоносителя до требуемых параметров по жесткости на тепловых станциях широко используется двухступенчатая схема Na-катионирования.

Исходная вода, подогретая в теплообменнике I ступени до 15–25 °С, поступает на фильтры I ступени, проходит через слой катионита. При контакте водного раствора с загрузкой фильтра происходит замещение ионов Са2+ и Мg2+, как правило, обусловливающих жесткость воды, на эквивалентное количество ионов натрия Na+, находящихся в загрузке. Остаточная жесткость фильтрата может быть получена при технически правильных условиях эксплуатации фильтра на уровне 5–10 мкг-экв/ дм3.

При такой технологии на практике имеют место случаи, когда в момент истощения фильтров первой ступени исходная вода, изначально обладая высокой жесткостью, может поступить в котельную установку и далее в теплообменное оборудование, т. е. происходит так называемый проскок жесткости. Для предотвращения подобной ситуации после I ступени химически очищенная вода поступает на фильтры второй ступени, где происходит умягчение воды в случае проскока жесткости.

Во время работы фильтра периодически контролируется жесткость фильтрата, которая не должна превышать 200 мкг-экв/дм3 [1]. При достижении критичных значений фильтр выводят на регенерацию, т. е. восстановление объемной емкости катионита, которое происходит за счет вытеснения ранее поглощенных ионов Са2+ и Мg2+ 10–12 % раствором NaCl.

К несомненным достоинствам данной технологии можно отнести простоту, надежность конструкции основных узлов и высокую эффективность удаления солей жесткости Са и Мg.

При этом классическая двухступенчатая схема Na-катионирования, принцип работы которой изложен выше, не лишена ряда недостатков:

- регенерация фильтров является затратным и экологически небезвредным процессом, связанным с безвозвратным расходом соли, и требует специальных условий для нейтрализации стоков;

- значительное потребление воды на собственные нужды ВПУ: для взрыхления и отмывки фильтров;

- подогрев исходной воды до 15–25 °С для нормальной эксплуатации Na-катионитных фильтров, что ведет к дополнительным затратам ТЭ;

- технологические операции, происходящие в ионообменной части ВПУ, не автоматизированы. Автоматизация процесса фильтрования затруднена периодичностью работы фильтров и отсутствием надежных и недорогих средств контроля качества воды.

На современном этапе развития техники для решения перечисленных выше проблем предлагается ряд технологий, одной из которых является применение комбинированной схемы водоподготовки на базе мембранных технологий как более экологически безопасной, экономически обусловленной и компактной.

Принцип работы мембранных установок основан на полупроницаемости мембран. Мембрана имеет задаваемый производителем фиксированный размер отверстий. Механизм разделения молекул воды и растворенных примесей основан на процессе сепарации или «просеивания», при этом, если их габариты превышают максимальный диаметр отверстий, они не могут просочиться через мембрану и переходят в концентрат. Остальная часть воды и частицы, габариты которых меньше заданного размера отверстий, проходят через мембрану, образуя фильтрат, называемый пермеат. Такое решение позволяет проводить качественную первичную подготовку воды вне зависимости от ее исходного состава.

На практике в котельных широкое распространение, в зависимости от поставленных задач, получили три типа мембранных установок: ультрафильтрация, нанофильтрация и обратный осмос.

Ультрафильтрация может обеспечить предварительную очистку сильно загрязненной исходной воды. Влияния на химический состав она не оказывает, извлекая из воды механические частицы и органические вещества. Более по-дробно про данную технологию изложено в [7–9].

Конструкция установок всех типов схожая, основное различие между ними лишь в диаметре пор мембран. При этом установки обратного осмоса удаляют частицы размером 0,001–0,0001 мкм, при нанофильтрации – 0,01–0,001 мкм, а при ультрафильтрации – 0,1–0,01 мкм. Одновременно с этим необходимо обеспечить давление подаваемой воды на установку обратного осмоса 0,3–7,0 МПа. Для нанофильтрующей установки достаточно 0,3–1,6 МПа [10], что делает нанофильтрацию энергетически более эффективной.

В настоящее время производство мембранных установок налажено как зарубежными, так и отечественными поставщиками. Для обеспечения требуемой производительности их собирают из необходимого количества модулей по заданной схеме: параллельно – по фильтрату, последовательно – по концентрату. Такой подход значительно снижает расход концентрата, так как концентрат, образовавшийся после первого модуля, повторно очищается во втором. Данный способ также повышает селективность или задерживающую способность установки, увеличивая процент солей, которые задерживает мембрана.

Применение в котельной данного типа установок позволяет получить:

- подпиточную воду более высокого качества за счет удаления не только солей жесткости, но и примесей, содержащихся в исходной воде;

- снижение затрат на реагенты;

- уменьшение затрат на установку и содержание оборудования ВПУ;

- сокращение потребления горячей воды для собственных нужд ВПУ;

- снижение количества токсичных стоков в связи с отсутствием регенерации и присущей ей промывки фильтров;

- уменьшение объема продувок котла в связи с тем, что мембранные установки на основе обратного осмоса позволяют не только снизить жесткость, но и уменьшить общую минерализацию подпиточной воды до значений 10–100 мг/л, при этом подпиточная вода, прошедшая систему Na-катионирования, имеет примерно тот же уровень минерализации, что и исходная.

К недостаткам работы мембранных установок можно отнести:

- относительно небольшой срок эксплуатации мембран – 5 лет,

- необходимость применения насосов высокого давления;

- большой расход исходной воды за счет сброса концентрата;

- осадкообразование на мембранах, которое ведет к снижению эксплуатационных показателей.

Осадки на мембранах удаляются с помощью химических промывок, что негативно сказывается на экологических показателях работы котельной. Последнее можно отнести к серьезному недостатку применения мембран. Для снижения осадкообразования на мембранах применяют предочистку воды.

Впрочем, объективности ради, надо отметить, что и в традиционной схеме с применением Nа-катионитных фильтров ряд этих недостатков также присутствует, а именно:

- при регенерации Nа-катионитных фильтров применяются не только насос перемешивания и перекачки соли, но и насос взрыхления для устранения уплотнений катионита и насос подачи исходной воды для отмывки фильтра;

- применяемый для загрузки Nа-катионитных фильтров катионит (КУ-2-8) или сульфоуголь требует досыпки и замены;

- регенерация Na-катионитных фильтров проводится концентрированным раствором соли.

Рассмотрим принцип работы мембранных установок.

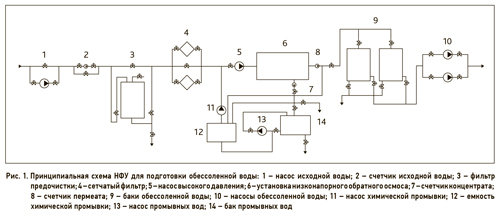

В состав установки (рис. 1) входят: фильтр предварительной очистки воды, насос высокого давления, мембранные блоки, смонтированные в корпусе из нержавеющей стали. Данная установка полностью автоматизирована и оборудована блоком химической мойки мембран. Предварительной ультрафильтрации не требуется, так как забор воды проводится из городского водопровода.

Исходная вода поступает на фильтр предочистки, затем на сетчатые фильтры. Далее вода, из которой удалены механические примеси, коллоиды и часть органических загрязнений, подается на обработку в мембранную установку, затем уже обессоленная вода поступает в деаэраторную установку.

На районной тепловой станции «Кунцево» (Москва) в 2005 году проводилась реконструкция с целью увеличения мощности тепловой станции с 360 до 600 Гкал/ч. В связи с тем что теплогенерирующий объект расположен в пределах города, дополнительно к Na-катионитным фильтрам была добавлена установка низконапорного обратного осмоса «Энерго-100» (далее – НФУ). На рис. 2 показана мембранная установка [11], работающая по принципу обратного осмоса, номинальной производительностью пермеата – 85–100 м3/ч, степень извлечения пермеата – 55–90 %, селективность – 97–99 %, диапазон рабочих температур 3–39 °С.

В период работы мембранной установки с 2005 по 2015 год на РТС «Кунцево» были зафиксированы следующие результаты.

При работе Na-катионитных фильтров в месяц проводилось 10–13 регенераций фильтров I ступени и один раз в четыре месяца – регенерация фильтра II ступени. На одну регенерацию фильтра I ступени расходуется 891 кг соли, на регенерацию фильтра II ступени – 304 кг соли соответственно, в пересчете на месяц работы расходуется приблизительно 9 т соли. Во время эксплуатации НФУ соль не расходуется. Экономия только в части приобретения соли (NaCl) при ее стоимости 5300 р/т составляет 47 700 рублей в месяц, и это без учета расходов на ее доставку.

Эксплуатация НФУ ведет также к сокращению потребления тепловой энергии на собственные нужды. Так как зимой температура исходной воды из городского водопровода 6–7 °С, то для работы Nа-катионитных фильтров необходимо подогреть воду на 18 °С (до 25 °С) соответственно. При норме подпитки 25 м3/ч дополнительный расход ТЭ составит 0,45 Гкал/ч, или 324 Гкал в месяц. В то же время диапазон рабочей температуры НФУ от 3 °С до 39 °С, поэтому нет необходимости расходовать дополнительную энергию на подогрев исходной воды.

При этом надо учитывать, что экономия тепловой энергии рассчитана при значениях температуры необработанной воды на уровне 20 °С [11], содержащихся в технической документации. На практике надо принимать во внимание, что при понижении температуры исходной воды производительность мембранных элементов заметно падает. Так при значениях в районе 6–7 °С производительность полиамидных мембран снижается приблизительно на 40 %, при этом селективность мембранных элементов растет за счет того, что уменьшается подвижность ионов и молекул в исходной воде [12].

Для РТС «Кунцево» падение производительности не является критичным из-за небольшой подпитки – 25 м3/ч и установленных баков для обессоленной воды. В то же время не только экономия тепловой энергии является основополагающим аргументом в пользу НФУ. Главным определяющим фактором является то, что при работе НФУ уменьшилось количество вредных выбросов в стоки за счет сокращения регенераций и значительно снизилась доля ручного труда, так как работа НФУ полностью автоматизирована.

Выводы

1. Рассмотрены существующие и альтернативные подходы к водоподготовке для районных тепловых станций и квартальных котельных, отмечены основные эксплуатационные недостатки и преимущества каждого из решений.

2. Приведены результаты практического применения мембранных установок на районной тепловой станции «Кунцево». По результатам эксплуатации получено сокращение потребления соли на 9 т в месяц, а также снижение потребления тепловой энергии на 324 Гкал в месяц.

Литература

- Правила технической эксплуатации электрических станций и сетей в Российской Федерации, утвержденные Приказом Минэнерго России от 19 июня 2003 г. № 229 (с изменениями и дополнениями от 13 сентября 2018 г., 9 января, 8, 11, 13 февраля 2019 г.). М., 2019.

- Федеральный закон от 23 ноября 2009 г. № 261-ФЗ «Об энергосбережении и о повышении энергетической эффективности и внесении изменений в отдельные законодательные акты Российской Федерации». М., 2009.

- Правила коммерческого учета тепловой энергии, теплоносителя, утвержденные Постановлением Правительства Российской Федерации от 18 ноября 2013 г. № 1034. М., 2013.

- Методические указания по расчету регулируемых цен (тарифов) в сфере теплоснабжения. Приложение к приказу Федеральной службы по тарифам от 13 июня 2013 г. № 760-э. М., 2013.

- Приказ Минэнерго России от 30 декабря 2008 г. № 323 «Об утверждении порядка определения нормативов удельного расхода топлива при производстве электрической и тепловой энергии». М., 2008.

- Приказ Минэнерго России от 30 декабря 2008 г. № 325 «Об утверждении порядка определения нормативов технологических потерь при передаче тепловой энергии, теплоносителя». М., 2008.

- Ультрафильтрация воды // Водоочистка. – 2019. – № 5. – С. 24–28.

- Рябчиков Б. Е. Современные методы подготовки воды для промышленного и бытового использования. М.: ДеЛипринт, 2004 (ПИК ВИНИТИ).

- Чудова Ю. В., Пантелеев А. А., Касаточкин А. С., Шилов М. М. О применимости систем предварительной подготовки воды с плавающей загрузкой для питания установок ионного обмена и обратного осмоса // Энергосбережение и водоподготовка. – 2019. – № 6 (122). – С. 4–11.

- Копылов А. С., Очков В. Ф., Чудова Ю. В. Процессы и аппараты передовых технологий водоподготовки и их программированные расчеты. М.: Изд-во МЭИ, 2009. С. 224.

Статья опубликована в журнале “Сантехника” за №6'2020

pdf версия

pdf версия Статьи по теме

- Основные сравнительные характеристики мембранных рулонных обратноосмотических элементов ведущих мировых производителей

Сантехника №6'2006 - Новые горизонты применения мембран обратного осмоса и нанофильтрации

Сантехника №6'2007 - Применение мембранных технологий в водоподготовке

Сантехника №1'2018 - Минерализаторы. Очистка воды для питьевых нужд с использованием осмотических систем

Сантехника №1'2018 - Водоподготовка и автоматизация ликеро-водочного производства

Сантехника №1'2019 - Применение ингибиторов осадкообразования (антискалантов) для установок обратного осмоса

Сантехника №1'2019 - Промышленная водоподготовка

Сантехника №4'2020 - Очистка питьевой воды: эффективные методы

Сантехника №1'2021 - Опреснение воды

Сантехника №1'2021 - Промышленный дистиллятор воды: сравнение методов выпаривания и двуступенчатого осмоса

Сантехника №5'2021

Подписка на журналы