Энергетическая эффективность пластинчатых теплообменников систем теплоснабжения

Energy Efficiency of Plate Heat Exchangers in Heat Supply Systems

A. B. Suhotskiy, Candidate of Engineering, Leading Heating Engineer, Zavod Teplosila LLC.

Keywords: heat supply, plate heat exchanger, heat exchange surface, energy efficiency coefficient

Plate-type heat exchange machines are widely used in industrial and utility construction. They are designed as a package of corrugated plates with heat transfer media moving between them in turns.

Important requirements presented for heat exchanger are the performance ones: low dirt accumulation on the heat exchange surface and machine in general; repairability; convenience of cleaning and inspection; reliable operation, i.e. required operating life. However in most cases the definitive requirement is high energy efficiency of the heat exchange surface, which gives the maximum heat transfer coefficient value at the minimal overall hydrodynamic resistance of heat transfer medium movement in heat exchanger channels. Meeting this requirement provides for reduction of volume and mass indicators of the machine and, thus, its cost.

Теплообменные аппараты пластинчатого типа широко применяются в промышленном и коммунальном теплоснабжении. Они представляют собой пакет гофрированных пластин, между которыми, чередуясь, движутся теплоносители.

Важными требованиями, предъявляемыми к теплообменным аппаратам, являются эксплуатационные: малая засоряемость поверхности теплообмена и аппарата в целом; ремонтопригодность; удобство очистки и осмотра; обеспечение надежности работы, т. е. необходимого эксплуатационного ресурса. Однако в большинстве случаев определяющим требованием является высокая энергетическая эффективность поверхности теплообмена, которой соответствует максимальное значение коэффициента теплопередачи при минимальном общем гидродинамическом сопротивлении движения теплоносителя в каналах теплообменника. Выполнение этого требования обеспечивает уменьшение объемно-массовых показателей аппарата, а следовательно, и его стоимости.

Энергетическая эффективность пластинчатых теплообменников систем теплоснабжения

Теплообменные аппараты пластинчатого типа широко применяются в промышленном и коммунальном теплоснабжении. Они представляют собой пакет гофрированных пластин, между которыми, чередуясь, движутся теплоносители. Для потребителей теплотехнического оборудования наличие разнообразных сложных форм и размеров поверхности теплообмена в пластинчатых аппаратах делает актуальной задачей объективное сравнение конструкций теплообменных аппаратов различных производителей одинакового назначения. Важными требованиями, предъявляемыми к теплообменным аппаратам, являются эксплуатационные: малая засоряемость поверхности теплообмена и аппарата в целом; ремонтопригодность; удобство очистки и осмотра; обеспечение надежности работы, т. е. необходимого эксплуатационного ресурса. Однако в большинстве случаев определяющим требованием является высокая энергетическая эффективность поверхности теплообмена, которой соответствует максимальное значение коэффициента теплопередачи при минимальном общем гидродинамическом сопротивлении движения теплоносителя в каналах теплообменника. Выполнение этого требования обеспечивает уменьшение объемно-массовых показателей аппарата, а следовательно, и его стоимости.

Сложность получения количественной оценки энергетической эффективности теплообменного аппарата обусловлена наличием множества переменных внешних и внутренних факторов влияния.

К внешним параметрам относятся исходные условия для осуществления процесса теплопередачи: мощности тепловых потоков; расходы, начальные и конечные температуры теплоносителей; давления и теплофизические свойства рабочих сред; допускаемые потери давления рабочих сред в каналах теплообменника; требования к материальному исполнению и долговечности теплообменного аппарата и др. Внешние параметры назначаются пользователем теплообменного аппарата согласно принятым технологическим процессам и для сравниваемых теплообменников должны быть выбраны одинаковыми.

Внутренние параметры теплообменника обуславливают потенциальный уровень эффективности теплопередачи и устанавливаются конструкцией и формой поверхности теплообмена. Определяющими размерами являются эквивалентные диаметры, длины и площади поперечного сечения каналов; площади поверхности теплообмена; тепло-гидродинамические коэффициенты интенсивности теплопередачи и потери давления в каналах. Внутренние параметры закладываются в конструкцию теплообменного аппарата его разработчиком и постоянны при изменении внешних параметров. Обширный перечень внутренних параметров определяет сложность объективной оценки конструкции теплообменного аппарата одним показателем эффективности.

Показатели эффективности актуальны прежде всего для сравнения разнообразных сложных форм и размеров поверхности теплообмена в пластинчатых аппаратах. Формы поверхности теплообмена в пластинчатых аппаратах прошли путь развития от двухмерной турбулизации потока в гладких и ленточно-поточных каналах к трехмерной турбулизации потока в современных сетчато-поточных каналах [1]. При этом следует учитывать две конструктивные особенности пластинчатых теплообменников систем теплоснабжения, облегчающие их сравнение: геометрические размеры греющего и нагреваемого канала идентичны, а количество греющих и нагреваемых каналов в расчетах можно принимать одинаковым (в действительности могут отличаться на один канал).

Совершенство теплообменного аппарата при вынужденном движении рабочих сред характеризует соотношение теплоты Q, переданной в аппарате, и затрат мощности N на преодоление гидравлических сопротивлений в каналах аппарата. М. В. Кирпичевым введено понятие энергетического коэффициента [2]:

E = Q/N. (1)

Чем больше значение E, тем лучше способ интенсификации теплообмена и конструкция аппарата. Однако в таком виде методика оценки эффективности не получила широкого применения из-за неоднозначности коэффициента E в зависимости от принятых скоростей рабочих сред, соотношений коэффициентов теплоотдачи, температур и других факторов. С возрастанием скоростей рабочих сред, даже при прочих равных условиях сравнения, значение Е уменьшается, т. к. энергозатраты растут примерно пропорционально кубу скорости, а теплосъем увеличивается со степенью меньше единицы.

Дальнейшее развитие методики оценки на основе энергетического коэффициента выполнено В. М. Антуфьевьм с использованием удельных показателей для определения теплосъема и энергозатрат [3].

Проведено преобразование E путем анализа величин, входящих в уравнение (1):

где α – коэффициент теплоотдачи, Вт/(м2·°С);

F – площадь поверхности теплообмена, м2;

Δt– температурный напор между поверхностью теплообмена и средой, °С;

Δp – потери давления при движении среды, Па;

υ – скорость теплоносителя в канале, м/с;

f – проходное сечение канала, м2.

Делением числителя и знаменателя на получены удельные показатели теплосъема и энергозатрат на 1 м2. Обозначив удельные энергозатраты, Вт/м2:

получим выражение

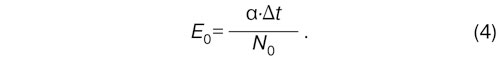

На оценку эффективности поверхности теплообмена температурный напор не влияет и может быть принят за Δt = 1 °С. Тогда выражение (4) принимает вид безразмерного комплекса

В такой записи энергетический коэффициент является универсальным и характеризует количество теплоты, переданной при разности температур между поверхностью теплообмена и средой в 1 °С, при затратах энергии в 1 Вт на движение рабочей среды при обтекании 1 м2 поверхности теплообмена. Коэффициент Е0 определяет теплоэнергетическую эффективность поверхности теплообмена конкретной конструкции и отражает уровень оптимизации внутренних параметров канала со стороны одного из теплоносителей, но не выражает эффективности теплообменного аппарата в целом.

В современных конструкциях теплообменного аппарата наибольшее термическое сопротивление теплопередачи возникает в пограничном (пристенном) слое. Чем больше толщина теплового пограничного слоя и чем ниже теплопроводность теплоносителя, тем меньше теплоотдача. Интенсификация теплопередачи наблюдается при разрушении пограничного слоя, но это связано с ростом гидравлического сопротивления и увеличением энергозатрат на прокачку теплоносителя. На гладких прямых формах поверхности теплообмена, с увеличением скорости движения жидкости в канале, теплопередача увеличивается с одновременным опережающим темпом роста гидравлического сопротивления (аналогия Рейнольдса).

Однако при искусственной турбулизации потока на сложных (криволинейных) формах поверхности теплообмена аналогия Рейнольдса не выполняется. Например, при омывании жидкостью каналов с гофрированной формой поверхности при увеличении скорости потока теплоносителя существенное увеличение теплоотдачи сопровождается значительно меньшим повышением затрат энергии, чем на гладких формах поверхности.

В работе [4] предложено учесть эффективность интенсификации на сложных формах поверхности пластинчатых теплообменных аппаратов зависимостью

отражающей отношение коэффициента теплоотдачи α к удельным энергозатратам на преодоление гидравлических сопротивлений N0 в степени m, которая определяется для каждой новой формы поверхности экспериментально. Введение в зависимость степени не является принципиальным, т. к. энергетический коэффициент представляет собой сравнительный относительный параметр, выражающий отношение двух разных типов энергии – тепловой и механической. Чем больше энергетический коэффициент E0 для данной конструкции, тем выше теплоэнергетическое качество поверхности теплообмена и тем эффективнее теплообменные аппараты с такой поверхностью теплообмена.

В работе [4] выполнено сравнение эффективности внутренних параметров различных конструкций сетчато-поточных пластин пластинчатого теплообменника в эталонных условиях по энергетическому коэффициенту (6). Однако данное выражение позволяет оценить энергетическую эффективность пластинчатого теплообменника в целом только при условии равенства расходов греющего и нагреваемого теплоносителя.

Целью статьи является определение влияния внешних параметров (теплофизических свойств и отношения расходов теплоносителей) на энергетический коэффициент пластинчатого теплообменника.

Для определения коэффициента E0 и показателя степени m через параметры пластинчатого теплообменника совместно решались уравнения гидродинамики

и теплоотдачи

где Δp – потеря давления потока в канале, Па;

ζ– коэффициент общего гидравлического сопротивления канала;

L – длина канала, м;

dэ – эквивалентный диаметр канала, м;

ρ – плотность рабочей среды, кг/м3<;

λ – коэффициент теплопроводности, Вт/(м·К);

ν – кинематическая вязкость, м2/с;

υ – скорость рабочей среды в каналах, м/с;

А, С, n, р – коэффициенты, характеризующие влияние внутренних параметров на гидродинамику и теплообмен потока в каналах сложной формы, определяемые по опытным данным;

Re – число Рейнольдса;

Рr – число Прандтля.

Рассмотрим пластинчатый теплообменник со значительным числом теплообменных пластин Nпл (более 40 шт.), для которого с погрешностью менее 3 % можно принять, что число каналов Nк одного теплоносителя в два раза меньше числа пластин теплообмена Nпл (Nпл = 2Nк). Тогда удельные энергозатраты на прокачку теплоносителя, Вт/м2, можно определить по формуле

где V – объемный расход жидкости, м3/с;

F– площадь поверхности теплообмена одной пластины, м2;

f – площадь сечения одного канала, м2.

Выразим и приравняем потери давления среды в уравнениях (7) и (9):

Из выражения (10) получим формулу для определения средней скорости среды в канале:

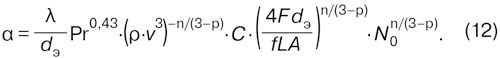

Совместное решение уравнений (8) и (11) позволяет получить выражение для определения коэффициента теплоотдачи:

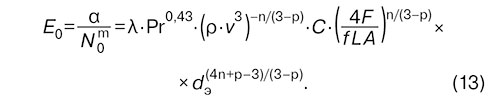

Сравнив уравнения (6) и (12) получим:

где m = n / (3–p).

Как следует из уравнения (13), энергетический коэффициент Е0 не зависит от расхода рабочей среды и скорости ее в канале и перепада температур. Определяющее значение имеют величины С, n в уравнении (8) и А, р в уравнении (7), которые характеризуют форму и размеры поверхности теплообмена. Также влияют эквивалентный диаметр канала dэ, отношение площади поверхности теплообмена канала F к площади поперечного сечения канала f и его длине L.

В уравнении (13) комплекс λ · Pr0,43 · (ρ·ν3)–n/(3–p) определяет влияние физических свойств теплоносителя на эффективность теплообмена. Значение этого комплекса зависит от температуры, а для воды самым чувствительным параметром к изменению температуры является кинематическая вязкость ν.

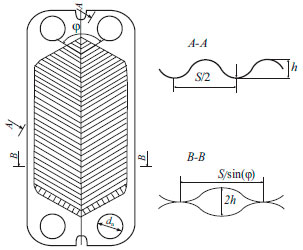

Рассмотрим влияние физических свойств теплоносителя (воды) на примере каналов теплообменника, составленных из двух типов сетчато-поточных пластин с одинаковыми площадью теплообмена F = 0,446 м2 и геометрией гофр dэ = 0,0046 м, f = 0,00052 м2, L = 0,693 м (рис. 1).

Рис. 1. Пластина сетчато-поточного типа

| Таблица 1 | ||||

| Тип канала | C | n | A | p |

| Жесткий - A | 0,416 | 0,6338 | 5,610700 | 0,1124 |

| Средний - AB | 0,233 | 0,6600 | 1,003485 | 0,0633 |

| Мягкий - B | 0,110 | 0,7068 | 0,407760 | 0,0330 |

В пластинах разные углы расхождения гофр к вертикальной оси (90° и 120°), что приводит к возможности составления из них трех типов каналов (жесткий, средний и мягкий) с различными теплогидравлическими коэффициентами, приведенными в табл. 1.

Зависимость энергетического коэффициента от температуры воды представлена на рис. 2а. Как видно, при увеличении температуры воды от 20 до 100 °С энергетический коэффициент повышается в 1,23–1,32 раза, что обусловлено прежде всего снижением вязкости воды и, соответственно, уменьшением гидравлических потерь в каналах.

?Рис. 2. Зависимости энергетических коэффициентов от температуры t и отношения расходов теплоносителей ε для различных типов канала: A – жесткий, AB – средний, B – мягкий

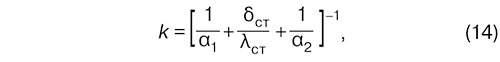

Для сравнительной оценки эффективности готовых конструкций пластинчатых теплообменников рассмотрим коэффициент теплопередачи (удельную интенсивность теплового процесса):

где α1, α2 – коэффициенты теплоотдачи греющего и нагреваемого теплоносителя, Вт/(м2· К);

λcт – коэффициент теплопроводности материала трубы, Вт/(м2· К);

δcт– толщина стенки пластины, м.

При чистой поверхности теплообмена величиной термического сопротивления тонкой металлической стенки можно пренебречь.

Тогда с учетом параметров обоих теплоносителей выражение для определения коэффициента энергетической эффективности примет вид:

где N1, N2 – мощность на преодоление гидравлических сопротивлений в каналах

греющего и нагреваемого теплоносителей, Вт;

Fт = FNпл – площадь поверхности теплообмена пластинчатого аппарата, м2.

Из уравнений (7) и (11) можно получить соотношения между коэффициентами теплоотдачи и удельными потерями мощности обоих потоков без учета различия физических свойств теплоносителей:

где ε = G1/G2 – отношение расходов теплоносителей.

Тогда с учетом (13) и (16) выражение (15) примет вид:

Уравнения (13) и (17) распространяются на турбулентный режим течения рабочей среды при теплоотдаче без изменения агрегатного состояния сред.

При сравнении в эталонном режиме (свойства воды приняты при средней температуре 50 °С) любых конструкций поверхностей теплообмена уравнение (15) примет вид:

Зависимость энергетического коэффициента от отношения расходов теплоносителей представлена на рис. 2б. Как и следовало ожидать, неравномерность теплогидравлических показателей приводит к снижению энергетической эффективности теплообменника. Однако существенное уменьшение энергетического коэффициента (более 5 %) происходит только при различии в расходах больше 50 %. Причем уменьшение значительнее при более высоком показателе степени n.

Заключение

Полученные удельные показатели позволяют распространить результаты сравнения на весь размерный ряд пластинчатых теплообменных аппаратов при любых внешних параметрах.

Определяющим теплофизическим параметром среды в теплообменных аппаратах является вязкость.

Пластинчатые теплообменные аппараты имеют высокие показатели эффективности при различии расхода потоков сред менее 50 %.

Литература

- Барановский Н. В., Коваленко Л. М., Ястребенецкий А. Р. Пластинчатые и спиральные теплообменники. – М.: Машиностроение, 1973.

- Кирпичев М. В. О наивыгоднейшей форме поверхности теплообмена // Известия ЭНИН. – 1944. – Т. 12. – С. 10–15.

- Антуфьев В. М. Эффективность различных форм конвективных поверхностей нагрева. – М.-Л.: Энергия, 1966.

- Тарадай А. М., Коваленко Л. М., Гурин Е. П. К вопросу оценки теплоэнергетической эффективности теплообменников, применяемых в муниципальной теплоэнергетике // Новости теплоснабжения. – 2003. – № 6(34).

Статья опубликована в журнале “АВОК” за №1'2024

pdf версия

pdf версия Статьи по теме

- Варианты теплоснабжения жилого района Куркино

Энергосбережение №2'2000 - Геотермальные теплонасосные системы теплоснабжения и эффективность их применения в климатических условиях России

АВОК №5'2007 - Реконструкция систем создания и поддержания микроклимата в православных храмах

АВОК №2'2017 - Деятельность теплоснабжающих предприятий в соответствии с нормами жилищного законодательства. О некоторых юридических проблемах

Энергосбережение №1'2006 - Реализованные проекты систем теплоснабжения на объектах животноводства

АВОК №3'2019 - Настенные газовые котлы Kiturami

АВОК №6'2023 - Тенденции развития теплоснабжения в России

АВОК №6'2001 - XI Европейский АВОК-EHI симпозиум «Современное энергоэффективное оборудование для теплоснабжения, климатизации и водоснабжения зданий.Технологии интеллектуального здания».

АВОК №5'2007 - Результаты испытаний реактивного индукторного привода насосного агрегата с регулируемой частотой вращения в системах тепло- и водоснабжения

Энергосбережение №2'2005 - Пути повышения эффективности тепло- и энергоснабжения Москвы. Анализ современного состояния энергетического хозяйства Москвы

Энергосбережение №3'2006

Подписка на журналы