Ключевые технологии VRV Daikin в деталях

В развитии систем класса VRV/VRF можно выделить три этапа. На первом произошло внедрение инновационной технологии VRV (Variable Refrigerant Volume) и медленное наращивание параметров систем. На втором этапе начало происходить и расширение их функциональности. На третьем этапе компания Daikin создала еще одну революционную технологию – VRT (Variable Refrigerant Temperature).

Ключевые технологии VRV Daikin в деталях

В развитии систем класса VRV/VRF можно выделить три этапа. На первом, начальном, который длился от появления первой VRV Daikin в 1982 году до начала 1990-х, произошло революционное внедрение инновационной технологии VRV (Variable Refrigerant Volume) и затем – медленное наращивание параметров (производительность, количество внутренних блоков, длина магистралей хладагента и т. д.) в соответствии с развитием технологий тех лет.

На втором этапе, в 1990-е годы, помимо наращивания параметров систем начало происходить и расширение их функциональности. Появились решения, которые давали пользователю дополнительные возможности – вроде выбора режима работы внутренних блоков независимо друг от друга, подключения к централизованным системам управления или набора необходимой производительности из стандартных модулей.

Наращивание параметров практически прекратилось в середине 2000-х годов, когда их существенный прирост стал стоить производителям неоправданно дорого, с появлением VRV III от Daikin и современных ей систем других производителей. Сегодня традиционные параметры систем этого класса находятся на примерно одинаковом уровне у всех брендов, а отличия укладываются в размеры допусков.

С этого времени развитие систем стало идти в двух направлениях – дальнейшее расширение функциональности и движение в сторону повышения экологичности за счет перехода на озонобезопасные хладагенты и увеличения энергоэффективности. Тенденция сохраняется и в настоящее время.

Анализ работы большого количества установленных систем в 2003–2010 годах с помощью сервисов удаленного мониторинга показал, что большинство из них работает с частичной, притом достаточно низкой загрузкой. Данные, полученные в Европе, демонстрируют загрузку систем на уровне 50 % и ниже в течение более, чем 80 % суммарного времени работы. В Японии средняя загрузка чуть выше, но все равно значительно преобладает неполная.

По этим причинам на третьем этапе компания Daikin создала еще одну революционную технологию VRT [1], защищенную патентом EP-2873929-B1. Эта технология позволяет повысить уровень комфорта в помещении, т. к. температура воздуха на выходе из внутреннего блока имеет более высокие и комфортные значения большую часть времени. Одновременно технология VRT повышает энергоэффективность системы VRV на 28 %.

Начиная с линейки VRV IV, представленной в 2012 году, функция работы с переменной температурой кипения и конденсации (VRTTM – Variable Refrigerant Temperature) является базовой для всех систем Daikin. Несмотря на то что идея этой функции очень проста по сути, ее реализация весьма сложна и защищена патентами. По этой причине она не воспроизводится на системах других производителей в полном объеме.

VRT меняет температуру кипения и конденсации хладагента практически в реальном времени в зависимости от нагрузки, уличных условий и динамики их изменения. В режиме охлаждения температура кипения повышается, а в режиме обогрева температура конденсации снижается по мере снижения нагрузки. Таким образом, появляется дополнительная степень регулирования производительности – в дополнение к регулированию расхода хладагента система имеет возможность регулировать разницу между температурой воздуха и хладагента.

Это положительно сказывается на эффективности холодильного цикла, а также повышает уровень комфорта для пользователя за счет более высокой температуры на выходе внутренних блоков. Кроме того, такой подход положительно сказывается на эффективности работы инверторных компрессоров, потому что в условиях низкой частичной загрузки им не приходится снижать обороты до минимально возможных, чтобы добиться соответствия нагрузке (в таких режимах ухудшаются условия смазки и возрастают внутренние потери).

|

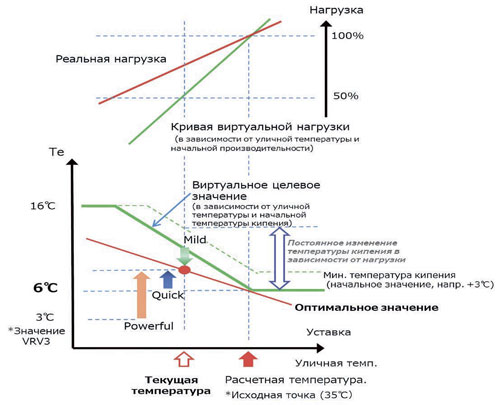

Рисунок 1. Принцип определения целевой температуры кипения при работе функции VRT |

Идея, как видим, достаточно проста, в т. ч. и – казалось бы – в реализации. Регулировать температуру кипения и конденсации хладагента несложно путем изменения расхода. Но как выбирать каждое следующее целевое значение температуры при регулировании? Очевидным решением выглядит линейное изменение температуры кипения и конденсации в зависимости от разницы между уставкой и температурой воздуха в помещении. Однако здесь и кроется основная сложность.

Линейный принцип регулирования температуры не позволяет учесть влажность воздуха, или, другими словами, не позволяет поддерживать соотношение полной и явной холодопроизводительности внутренних блоков на максимальном уровне для всех возможных условий. В этом нет большой проблемы, т. к. общий принцип технологии все равно соблюдается, но все же такой подход не позволяет добиться максимально возможного энергосбережения и/или скорости достижения нужной температуры в помещении.

В системах Daikin выбор значений температуры кипения (здесь и далее мы говорим только о режиме охлаждения, в режиме обогрева регулирование происходит аналогичным образом) происходит по более сложным принципам. В начальный момент работы по значениям температур на улице и в помещении делается предположение об уровне загрузки. Исходя из этого устанавливается начальная температура кипения и строится так называемая линия виртуальной нагрузки, согласно которой температура кипения меняется по линейному закону от начальной до максимальной (+16 °С). Затем начинается процесс регулирования. Каждую минуту система оценивает соотношение между уличной температурой, температурой в помещении и уставкой, а также скорость изменения этих параметров. Исходя из этого она выбирает оптимальную линию реальной нагрузки.

Кривые реальной нагрузки заложены в память системы (более 100 различных вариантов) и фиксируют разницу (dT) между температурой кипения, определяемой по линии виртуальной нагрузки, и целевой температурой кипения, которую система задает и пытается достичь. Эти кривые построены экспериментальным путем и с высокой вероятностью гарантируют максимально возможное соотношение полной и явной холодопроизводительности для всех возможных условий (рис. 1).

Такой подход позволяет также подстраивать работу VRT в зависимости от требований объекта или предпочтений пользователя. Увеличивая или уменьшая dT, можно влиять на скорость достижения уставки (ценой энергопотребления). Режим по умолчанию называется Mild и обеспечивает оптимальное сочетание комфорта и скорости реакции системы на изменение нагрузки. Два других называются Quick и Powerful и повышают скорость реакции, но снижают энергоэффективность.

Для особых случаев имеется режим работы по явной производительности. Здесь начальная температура кипения задается пользователем, а линия виртуальной нагрузки становится горизонтальной. Этот режим подходит для случаев, когда особых требований к комфорту не предъявляется, а параметры воздуха в обслуживаемом помещении относительно постоянны. Типичный случай – технологическое кондиционирование. Энергосбережение в этом режиме максимально, но уровень комфорта может быть низким из-за близкого к 1 соотношения полной и явной производительности внутренних блоков.

|

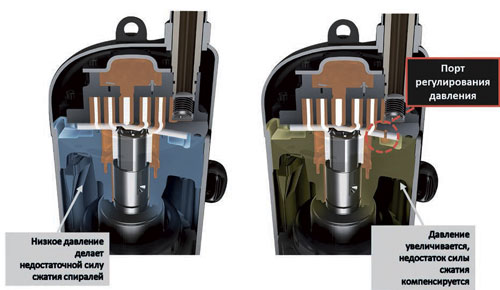

Рисунок 2. Механизм компенсации недостаточной силы сжатия спиралей компрессора при низкой загрузке |

Также одним из режимов является работа с фиксированной температурой кипения.

В дополнение к VRT, последняя версия VRV IV+ содержит еще одно технологическое усовершенствование, направленное на повышение энергоэффективности при очень низкой частичной загрузке и низких оборотах компрессоров. В таких режимах проявляется конструктивный недостаток спиральных компрессоров – перетечки хладагента со стороны нагнетания на сторону всасывания через верхнюю часть подвижной спирали. Несмотря на то что VRT в принципе минимизирует время нахождения системы в таких режимах, усовершенствования здесь все равно желательны.

При работе компрессора подвижная спираль прижимается к неподвижной за счет давления хладагента в специальной полости снизу, это давление приблизительно равно давлению нагнетания. При падении загрузки системы давление нагнетания падает. Следовательно, сила, прижимающая подвижную спираль к неподвижной, уменьшается, что приводит к увеличению зазоров между спиралями в осевом направлении и, соответственно, перетечкам хладагента на сторону низкого давления в радиальном направлении.

Для борьбы с этими явлениями в компрессоре предусмотрен порт, пропускающий хладагент со стороны нагнетания в специальную полость, где он действует на дополнительную опорную площадку подвижной спирали, таким образом компенсируется недостаток прижимной силы (рис. 2). Порт сделан так, что чем больше скорость вращения ротора компрессора, тем меньше хладагента попадает в компенсационную полость и наоборот, т. е. прижимная сила остается всегда практически постоянной независимо от загрузки системы.

В результате сезонная энергоэффективность системы VRV IV+ повысилась в среднем на 23 % по отношению к оригинальной версии.

Следующая базовая технология VRV IV также отвечает тенденции расширения функциональности и повышения энергоэффективности – в смысле все более частого применения систем этого класса для отопления, т. е. теплового насоса. Это функция непрерывного отопления, призванная справиться с естественной проблемой теплового насоса «воздух–воздух» – перерывами на оттайку теплообменника наружного блока.

В режиме отопления теплообменник наружного блока является испарителем и, естественно, имеет температуру ниже уличной. Поэтому на нем конденсируется и замерзает влага, начиная с температур около 0 °С и ниже. При высоком влагосодержании уличного воздуха образование льда происходит достаточно интенсивно и циркуляция воздуха через теплообменник постепенно блокируется. Лед требуется периодически удалять, для этого тепловой насос переключается в режим охлаждения, теплообменник наружного блока становится конденсатором, нагревается и лед тает.

В такой схеме оттайка происходит фактически за счет тепла, запасенного в воздухе обслуживаемого помещения, т. е. приводит к снижению эффективной теплопроизводительности. Кроме того, за время оттайки теплообменники внутренних блоков существенно охлаждаются, и на прогрев требуется заметное время. Это также ухудшает интегральную теплопроизводительность.

Следует заметить, что для систем с наружными блоками из нескольких модулей проблема стоит не так остро, потому что всегда есть возможность попеременной оттайки модулей. Для одномодульных систем существуют различные решения, позволяющие минимизировать влияние циклов оттайки на комфорт в обслуживаемых помещениях и общую энергоэффективность системы. Довольно распространен вариант, когда теплообменник делится на секции и оттайка происходит посекционно. Однако в этом случае эффективность самой оттайки сильно зависит от уличных условий, а в случае вертикального разделения теплообменника (т. е. на верхнюю и нижнюю секции) еще и затрудняется оттайка нижней секции – поскольку она находится в более сложных условиях с точки зрения образования льда.

В системах Daikin VRV IV применяется оригинальное решение с теплоаккумулятором. Он представляет собой контейнер с теплообменником, заполненный парафиноподобным веществом, которое плавится при нагреве и таким образом запасает энергию (рис. 3). Когда наружному блоку требуется оттайка, теплоаккумулятор выступает в роли испарителя, а если его производительность избыточна для данных конкретных условий, то избыток производительности автоматически отдается внутренним блокам, которые продолжают работать в режиме обогрева.

|

Рисунок 3. Конструкция теплоаккумулятора |

Таким образом, VRV IV даже при использовании одиночных модулей способна работать без переключения в режим охлаждения для оттайки. Решение с теплоаккумулятором позволяет системе меньше зависеть от уличных условий, поэтому непрерывное отопление гарантируется для всего рабочего диапазона.

Еще одна базовая технология VRV Daikin направлена на повышение надежности и эффективности работы системы. Она работает во время пусконаладки и заключается в определении фактической длины магистралей и дозаправки строго необходимого количества хладагента.

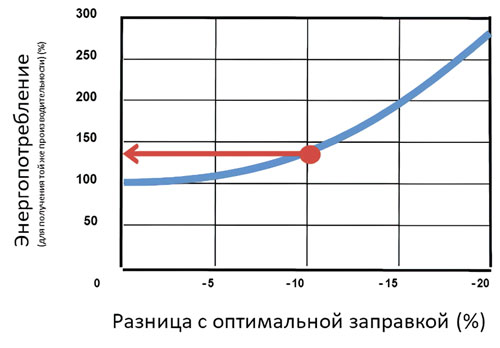

Существует распространенное мнение, что функция автоматической дозаправки – экономит время при монтаже системы, но это не так. Дело в том, что правильное количество хладагента очень важно для эффективной и надежной работы системы (рис. 4).

Отклонение в 10 % от оптимального количества чревато достаточно серьезными последствиями – от повышенного расхода энергии (до 30 %), нехватки производительности (до 25 %) до повышенного износа компрессоров (уменьшение срока службы на 15 % и более).

|

Рисунок 4. Влияние отклонения от оптимальной заправки хладагента на работу системы VRF (по данным программы изучения проблем работы инженерных систем зданий Департамента окружающей среды, транспорта и регионов правительства Великобритании) |

Традиционно количество дозаправляемого хладагента рассчитывается исходя из проектных длин магистралей хладагента по формулам, они схожи для всех производителей. На практике нередки существенные отклонения фактических длин от проектных, отсюда возникает разница между оптимальным и фактически заправляемым количеством хладагента. Функция автоматической дозаправки позволяет избежать такой ситуации.

Эта функция идет бок о бок с функцией самотестирования перед первым запуском. Их работа базируется на схожих алгоритмах, а результаты – взаимосвязаны. Если функция автоматической дозаправки была запущена в ходе подготовки системы к работе, пользователю станет доступна полезная возможность проверки системы на утечки по расписанию или по запросу, в т. ч. удаленно.

Как это работает? При запуске функции самотестирования система на протяжении некоторого времени будет «перебирать» различные целевые температуры кипения и пытаться их достичь. Если определенной целевой температуры кипения достичь получается, то по разнице давления кипения, измеряемого на стороне наружного блока, и давления кипения, вычисляемого по средней температуре внутренних блоков, система оценивает суммарную длину трассы. Результаты для разных температур кипения аккумулируются, и по заложенным в память системы статистическим данным рассчитывается итоговая длина. Исходя из этого затем производится заправка.

Как видно, многие ключевые технологии VRV Daikin базируются на массиве данных, накопленном за долгое время в ходе эксплуатации большого количества систем. Такие возможности недоступны производителям, вышедшим на рынок систем VRF относительно недавно.

Литература

1. Харитонов Б. П. Технология VRT в системах VRV компании Daikin // АВОК. – 2017. – № 4. – С. 24–29.

Статья подготовлена ООО «ДАИЧИ» (www.daichi.ru) при предоставлении материалов Daikin Europe N. V.

Статья опубликована в журнале “АВОК” за №8'2021

pdf версия

pdf версия Статьи по теме

- Стратегии минимизации проявлений эффекта отскока при внедрении энергосберегающих мероприятий: международный опыт

Энергосбережение №3'2019 - Умное окно – необходимый элемент здорового здания

Энергосбережение №3'2021 - ЦОД: выбираем технологию фрикулинга

АВОК №8'2022 - Экологически ориентированные энергоэффективные решения для обеспечения безопасной внутренней среды: дошкольные образовательные учреждения

АВОК №4'2024 - Ревитализация производственных зон: поиск системного обновления города

Энергосбережение №7'2019 - Энергоэффективность, пандемия и гильотина

АВОК №5'2021 - Умные технологии Москвы – энергоэффективного города

Сантехника №6'2022 - Центры обработки данных: энергетическая эффективность и декарбонизация

АВОК №4'2024 - Теплотехнические характеристики ограждающих конструкций зданий. Ч. 1. Европейский подход и метод расчета

Энергосбережение №7'2017 - Способы снижения потребления энергии системами климатизации на предприятиях общественного питания

Энергосбережение №7'2019

Подписка на журналы